আমাদের মানের নিশ্চয়তা পরিষেবা এবং প্রক্রিয়াগুলি আমাদের পণ্যগুলির নির্ভরযোগ্যতা এবং আপনার সন্তুষ্টি নিশ্চিত করে৷

ভূমিকা

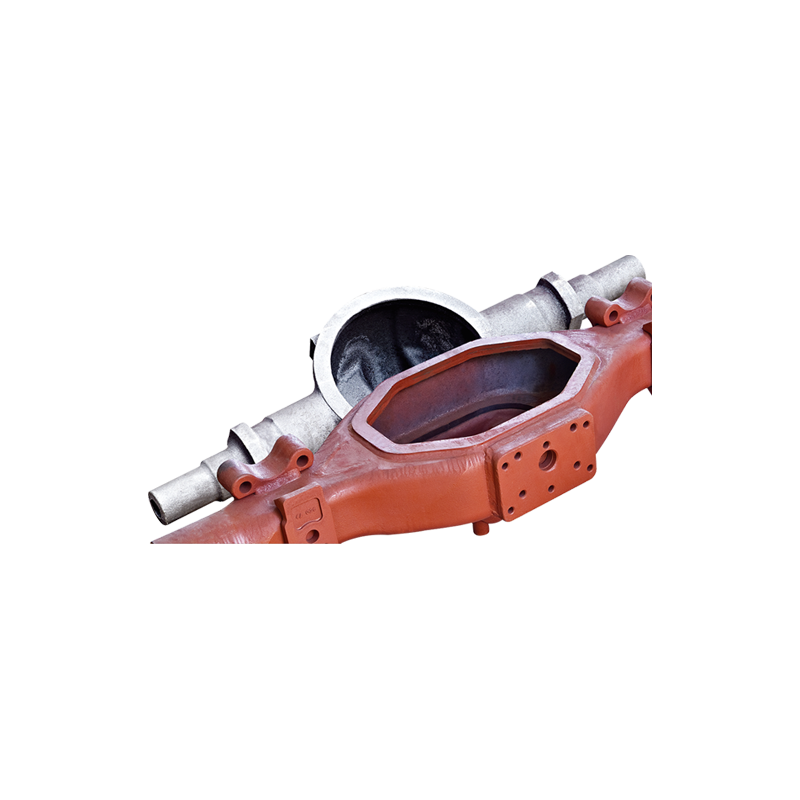

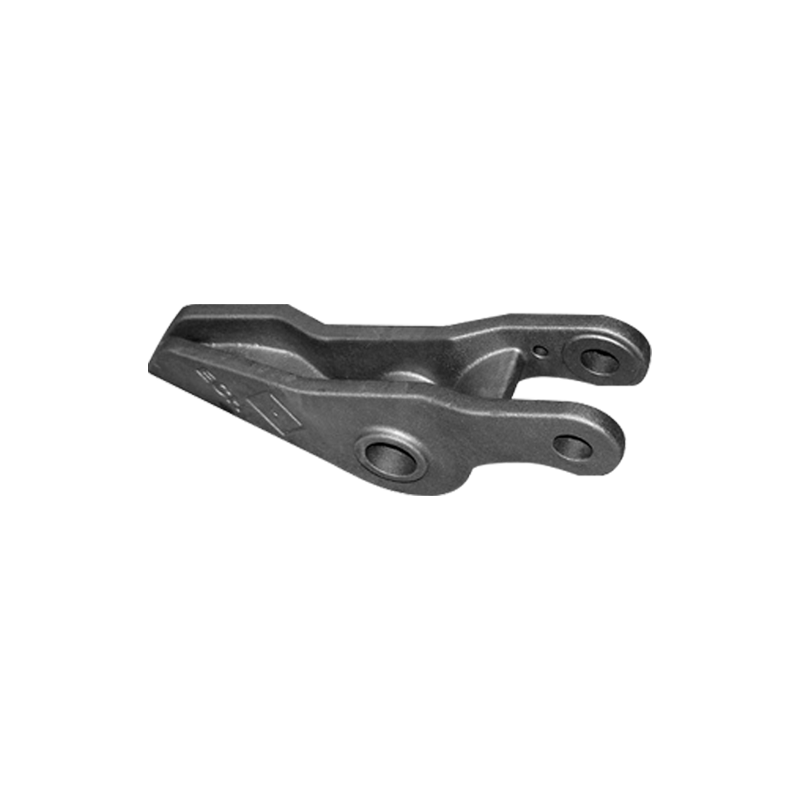

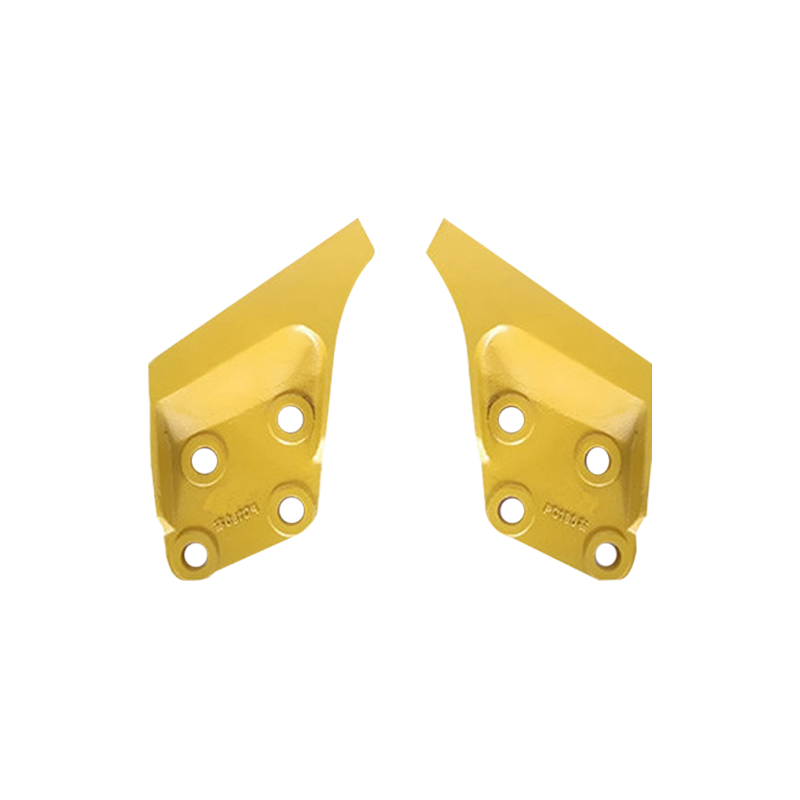

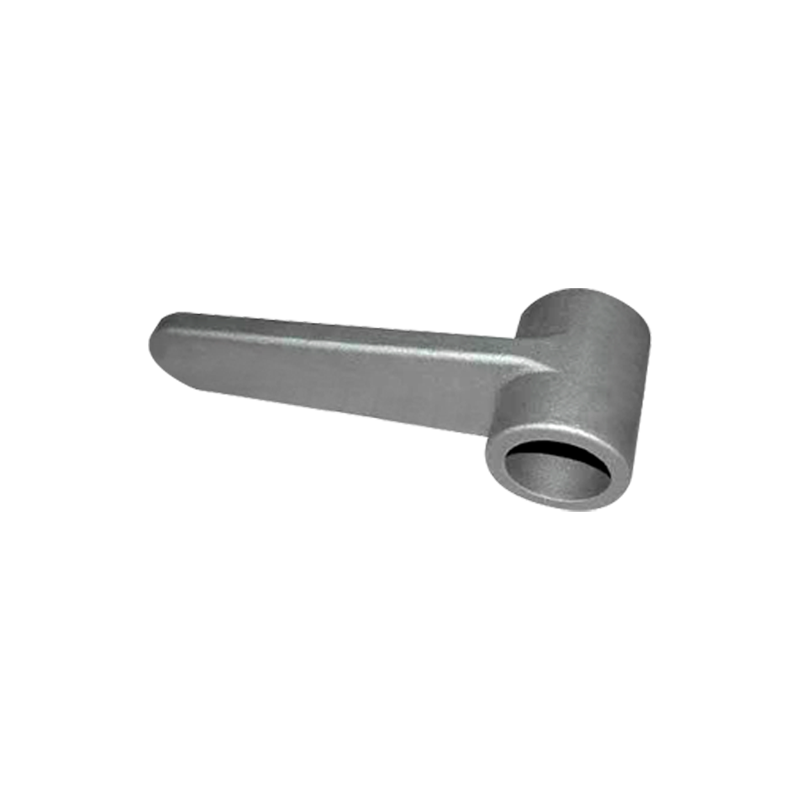

ট্রেনগুলি হ'ল আধুনিক রেল পরিবহনের মেরুদণ্ড এবং তাদের সুরক্ষা এবং স্থিতিশীলতা সরাসরি যাত্রীদের জীবন এবং সম্পত্তিকে প্রভাবিত করে। মূল কাঠামোগত উপাদান হিসাবে, ট্রেনগুলির জন্য ইস্পাত যন্ত্রগুলি কাস্ট করুন অত্যন্ত কঠোর উত্পাদন প্রয়োজনীয়তা প্রয়োজন, উল্লেখযোগ্য যান্ত্রিক লোড এবং প্রভাব বাহিনী সহ্য করুন। কাস্ট ইস্পাত অংশগুলি অবশ্যই কেবল দুর্দান্ত যান্ত্রিক বৈশিষ্ট্যগুলির অধিকারী নয় তবে উত্পাদন প্রক্রিয়া চলাকালীন মাত্রিক নির্ভুলতা এবং পৃষ্ঠের গুণমানও বজায় রাখতে হবে।

1। ডিজাইন এবং মডেল তৈরি

অংশ নকশা

কাস্ট ইস্পাত ট্রেনের অংশগুলির নকশাটি অবশ্যই অপারেশন এবং অপারেটিং পরিবেশের সময় তারা যে বাহিনী অনুভব করবে তার বিশ্লেষণের ভিত্তিতে হওয়া উচিত। ডিজাইন ইঞ্জিনিয়াররা কাঠামোগত স্বচ্ছতা এবং সুরক্ষা নিশ্চিত করতে যান্ত্রিক সিমুলেশনগুলি সম্পাদন করতে সীমাবদ্ধ উপাদান বিশ্লেষণ (এফইএ) এর মতো উন্নত সিমুলেশন সফ্টওয়্যার ব্যবহার করে। সাধারণভাবে ব্যবহৃত উপকরণগুলি, যেমন নিম্ন-অ্যালয় উচ্চ-শক্তি ইস্পাতকে অবশ্যই রচনা এবং পারফরম্যান্সের জন্য জাতীয় রেলওয়ে মান এবং আন্তর্জাতিক স্পেসিফিকেশনগুলি পূরণ করতে হবে। পরবর্তী উত্পাদনের সময় ত্রুটিগুলি এড়াতে নকশার পর্যায়ে ing ালাই দিকনির্দেশ, সঙ্কুচিত বিতরণ এবং শীতল হারের মতো কাস্টিং প্রক্রিয়া সীমাবদ্ধতাগুলিরও বিবেচনা করা দরকার।

মডেল তৈরি

মডেলটি ing ালাই প্রক্রিয়াটির ভিত্তি এবং নকশার অঙ্কনগুলি সঠিকভাবে প্রতিলিপি করতে হবে। ব্যবহৃত প্রচলিত উপকরণগুলির মধ্যে রয়েছে কাঠ, প্লাস্টিক, মোম এবং ধাতু। সাধারণ পদ্ধতির মধ্যে মেশিনিং এবং থ্রিডি প্রিন্টিং অন্তর্ভুক্ত রয়েছে, এর পরবর্তীটি সাম্প্রতিক বছরগুলিতে উচ্চ নির্ভুলতা এবং জটিল আকারগুলি উত্পাদন করার দক্ষতার কারণে ক্রমবর্ধমান জনপ্রিয় হয়ে উঠেছে। মডেল তৈরির পরে, একটি মসৃণ এবং ত্রুটিহীন ফিনিস নিশ্চিত করতে এবং কাস্টিংয়ে পিনহোল এবং রুক্ষ পৃষ্ঠগুলি এড়াতে পৃষ্ঠের চিকিত্সার প্রয়োজন। পরবর্তী মেশিনিংয়ের সুবিধার্থে মেশিনিং ভাতাগুলি মডেল ডিজাইনেও অন্তর্ভুক্ত রয়েছে।

2। ছাঁচ তৈরি

বালি ing ালাই ছাঁচ

বালি ছাঁচগুলি সর্বাধিক ব্যবহৃত ছাঁচের ধরণ এবং এটি অবাধ্য কাদামাটির বালি বা রজন বালি থেকে তৈরি। ছাঁচ তৈরিতে গঠন, কোর তৈরি এবং সমাবেশ জড়িত। গঠনের সময়, একটি গহ্বর তৈরি করতে একটি ছাঁচ বালিতে চাপানো হয়। এরপরে ing ালাই গহ্বর তৈরি করতে ছাঁচটি সরানো হয়। মূল উপাদানটির অভ্যন্তরীণ কাঠামো সুরক্ষিত করতে অবাধ্য উপাদান দিয়ে তৈরি একটি মূল বাক্স প্রয়োজন। বালির ছাঁচগুলি দুর্দান্ত বায়ু ব্যাপ্তিযোগ্যতা এবং ছাঁচের শক্তি সরবরাহ করে, গ্যাস স্রাব এবং গলিত ইস্পাত প্রবাহকে সহজতর করে।

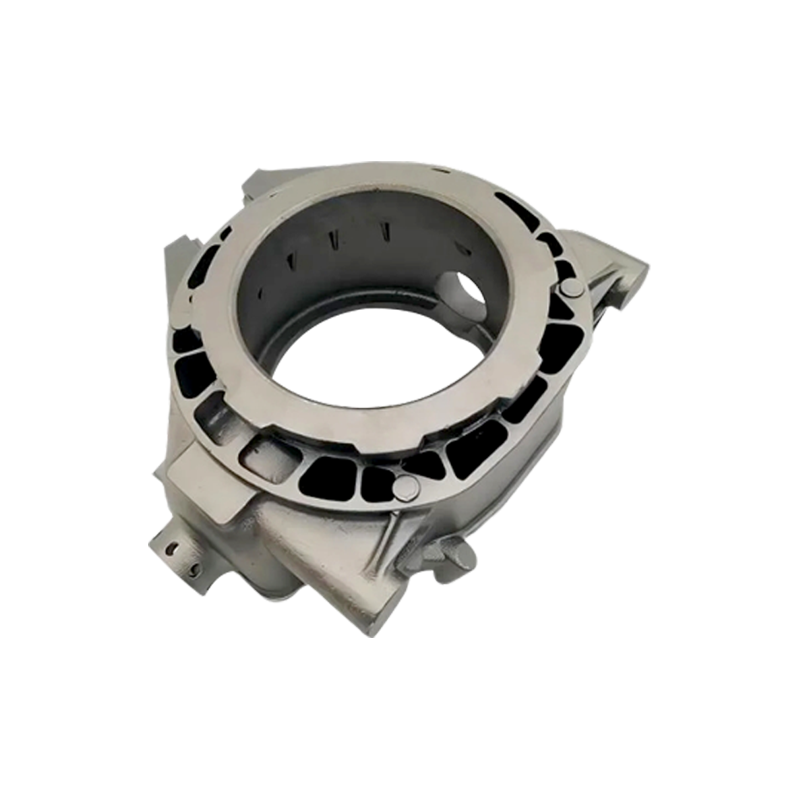

ধাতব ছাঁচ

উচ্চ নির্ভুলতার জন্য প্রয়োজনীয় ভর উত্পাদিত অংশগুলির জন্য, ইস্পাত ছাঁচের মতো ধাতব ছাঁচগুলি ব্যবহার করা যেতে পারে। ধাতব ছাঁচগুলি উচ্চ পরিধানের প্রতিরোধের, দীর্ঘ জীবন এবং মাত্রিক স্থিতিশীলতার মতো সুবিধাগুলি সরবরাহ করে তবে এগুলি উত্পাদন করা বেশি ব্যয়বহুল এবং মূলত ছোট, জটিল ing ালাইয়ের জন্য ব্যবহৃত হয়। ধাতব ছাঁচগুলি সিএনসি মেশিন সরঞ্জাম ব্যবহার করে তৈরি করা হয় এবং কঠোরতা বাড়াতে এবং প্রতিরোধের পরিধান করতে তাপ চিকিত্সার প্রয়োজন।

3। গলানো এবং ing

ইস্পাত গলানো

গলনা প্রক্রিয়াটি সাধারণত বৈদ্যুতিক আর্ক চুল্লি বা ইন্ডাকশন ফার্নেসে চালিত হয়। চুল্লি তাপমাত্রা এবং রাসায়নিক সংমিশ্রণ স্টিলের মিশ্রণ অনুসারে সামঞ্জস্য করা হয়। কার্বন, সালফার এবং ফসফরাসের মতো উপাদানগুলির বিষয়বস্তু কাস্টিংয়ের শক্তি এবং দৃ ness ়তা নিশ্চিত করার জন্য কঠোরভাবে নিয়ন্ত্রণ করা হয়। ইস্পাতের বিশুদ্ধতা এবং কার্যকারিতা বাড়ানোর জন্য গলনা প্রক্রিয়া চলাকালীন ডিওক্সিডাইজার এবং অ্যালোয়িং উপাদানগুলিও যুক্ত করা হয়। গন্ধের পরে, গলিত ইস্পাত তাপমাত্রা ing ালার সময় এটি উপযুক্ত তরল তাপমাত্রায় রয়েছে তা নিশ্চিত করার জন্য পরিমাপ করা হয়।

Process ালা প্রক্রিয়া

Ing ালাই কাস্টিংয়ের গুণমানকে প্রভাবিত করে একটি গুরুত্বপূর্ণ পদক্ষেপ। গলিত ইস্পাত গেটিং সিস্টেমের মাধ্যমে ছাঁচের গহ্বরের মধ্যে প্রবাহিত হয়। একটি সু-নকশিত গেটিং সিস্টেম গলিত স্টিলের একটি মসৃণ প্রবাহকে নিশ্চিত করে, অশান্তি এবং ছিদ্রগুলির গঠন এড়ানো। গতি এবং তাপমাত্রা inter ালাও কঠোরভাবে নিয়ন্ত্রণ করতে হবে। খুব দ্রুত একটি গতি গ্যাস অন্তর্ভুক্তির দিকে পরিচালিত করতে পারে, যখন খুব ধীর গতি সহজেই একটি ঠান্ডা বন্ধ করতে পারে। Ing ালার পরে, গলিত ইস্পাত ধীরে ধীরে ছাঁচের মধ্যে দৃ if ় হয়। কুলিং রেট শস্য কাঠামো এবং ing ালাইয়ের বৈশিষ্ট্যগুলিতে সরাসরি প্রভাব ফেলে।

4 .. ing ালাই পরিষ্কার এবং তাপ চিকিত্সা

পরিষ্কার

দৃ ification ়ীকরণের পরে, ing ালাইয়ের জন্য বালি ছাঁচ ক্রাশিং, ফ্ল্যাশ অপসারণ এবং পৃষ্ঠ পরিষ্কার করার প্রয়োজন। যান্ত্রিক সরঞ্জাম যেমন কাটার এবং গ্রাইন্ডারগুলি পরিষ্কার কাস্টিংয়ের রূপরেখা নিশ্চিত করতে অতিরিক্ত উপাদান অপসারণ করতে ব্যবহৃত হয়। পরিষ্কার করা পৃষ্ঠের সমাপ্তি উন্নত করতে অবশিষ্ট বালি এবং স্কেলও সরিয়ে দেয়। পোর এবং অন্তর্ভুক্তির মতো পৃষ্ঠের ত্রুটিগুলি ওয়েল্ডিং দ্বারা মেরামত করা হয়।

তাপ চিকিত্সা

তাপ চিকিত্সা ings ালাইয়ের যান্ত্রিক বৈশিষ্ট্যগুলি উন্নত করার জন্য একটি গুরুত্বপূর্ণ পদক্ষেপ। অ্যানিলিং অভ্যন্তরীণ চাপগুলি দূর করে এবং মাইক্রোস্ট্রাকচারের অভিন্নতার উন্নতি করে; স্বাভাবিককরণ শস্যের আকারকে পরিমার্জন করে এবং শক্তি বৃদ্ধি করে; একটি শক্ত মার্টেনসিটিক কাঠামো গঠনের জন্য স্টিলকে দ্রুত শীতল করে; এবং টেম্পারিং কঠোরতা এবং দৃ ness ়তার মধ্যে ভারসাম্য সামঞ্জস্য করে। তাপ চিকিত্সার পরামিতিগুলি অবশ্যই অতিরিক্ত উত্তাপ বা আন্ডারকুলিং এড়াতে উপাদান রচনা এবং উদ্দেশ্যযুক্ত ব্যবহারের সাথে অবশ্যই তৈরি করা উচিত, যা পারফরম্যান্স অবক্ষয়ের দিকে পরিচালিত করতে পারে।

5। মেশিনিং এবং পরিদর্শন

মেশিনিং

তাপ-চিকিত্সা কাস্টিংগুলি সাধারণত নকশাকৃত মাত্রা এবং জ্যামিতিক সহনশীলতা অর্জনের জন্য টার্নিং, মিলিং, ড্রিলিং এবং গ্রাইন্ডিং সহ সমাপ্ত ক্রিয়াকলাপগুলি সহ্য করে। মেশিন কেবল সমাবেশের নির্ভুলতা নিশ্চিত করে না তবে পৃষ্ঠের সমাপ্তি উন্নত করে এবং অংশের কার্যকারিতা বাড়ায়। মেশিনিংয়ের সময়, বিকৃতি এবং ক্ষতি অবশ্যই প্রতিরোধ করতে হবে এবং অংশগুলি সুরক্ষিত করতে এবং মেশিনিং ভাতা নিয়ন্ত্রণ করতে ফিক্সচারগুলি ব্যবহার করতে হবে।

গুণমান পরিদর্শন

কাস্ট স্টিলের অংশগুলি অবশ্যই নিম্নলিখিতগুলি সহ কঠোর ননস্টেস্ট্রাকটিভ পরীক্ষার মধ্য দিয়ে যেতে হবে:

অতিস্বনক পরীক্ষা (ইউটি): অভ্যন্তরীণ ফাটল, অন্তর্ভুক্তি এবং অন্যান্য ত্রুটিগুলি সনাক্ত করে।

রেডিওগ্রাফিক টেস্টিং (আরটি): অভ্যন্তরীণ ছিদ্র এবং ফাটলগুলি সনাক্ত করতে এক্স-রে ইমেজিং ব্যবহার করে।

চৌম্বকীয় কণা টেস্টিং (এমটি): পৃষ্ঠ এবং উপগ্রহ ফাটল সনাক্ত করে। ডাইমেনশনাল পরিমাপ এবং যান্ত্রিক সম্পত্তি পরীক্ষা (টেনসিল, কঠোরতা এবং প্রভাব পরীক্ষা) পণ্যটি নকশা এবং মানক প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করার জন্য একযোগে সঞ্চালিত হয়।

6। সমাপ্ত পণ্য পরিদর্শন এবং প্যাকেজিং

চূড়ান্ত পরিদর্শন

মেশিনিং এবং পরীক্ষার পরে, ফাটল, বিকৃতি, মরিচা এবং অন্যান্য সমস্যার অনুপস্থিতি নিশ্চিত করার জন্য একটি বিস্তৃত ভিজ্যুয়াল পরিদর্শন করা হয়। সমাবেশের নির্ভুলতা নিশ্চিত করার জন্য মাত্রাগুলি পর্যালোচনা করা হয়। অ্যাক্সেল ডায়নামিক ব্যালেন্সিংয়ের মতো মূল অংশগুলিতে কার্যকরী পরীক্ষা করা হয়।

প্যাকেজিং এবং পরিবহন

সমাপ্ত পণ্যগুলি পরিবহণের সময় ক্ষতি রোধ করতে শক-শোষণকারী উপকরণ ব্যবহার করে প্যাকেজ করা হয়। মরিচা প্রতিরোধের জন্য মরিচা ইনহিবিটারগুলি পৃষ্ঠে প্রয়োগ করা হয়। প্যাকেজিং লেবেলটি সুচারু রসদ এবং ইনস্টলেশন নিশ্চিত করার জন্য পণ্য মডেল, স্পেসিফিকেশন, উত্পাদন তারিখ এবং সতর্কতাগুলি স্পষ্টভাবে নির্দেশ করে

ভাষা

ভাষা

এফটি কাস্টিং

এফটি কাস্টিং