আমাদের মানের নিশ্চয়তা পরিষেবা এবং প্রক্রিয়াগুলি আমাদের পণ্যগুলির নির্ভরযোগ্যতা এবং আপনার সন্তুষ্টি নিশ্চিত করে৷

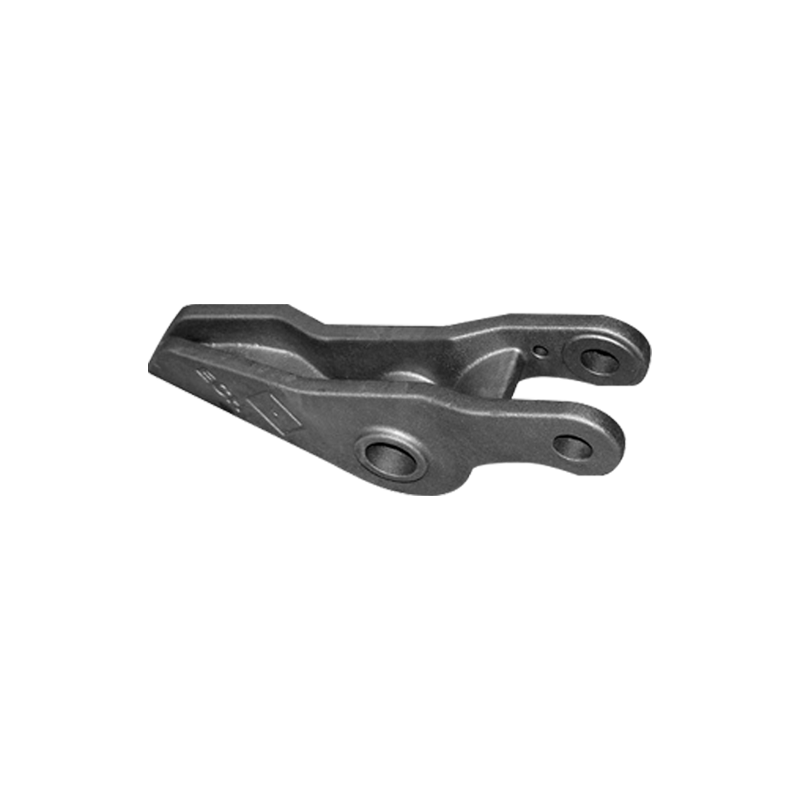

উপাদানের গঠন: স্ট্রেস এবং স্ট্রেনের অধীনে ট্রেন ঢালাই ইস্পাত ট্র্যাকের স্থিতিস্থাপকতা মৌলিকভাবে ব্যবহৃত স্টিলের গুণমানের সাথে আবদ্ধ। এই শেকলগুলি সাধারণত উচ্চ-গ্রেডের খাদ স্টিল থেকে তৈরি করা হয়, তাদের ব্যতিক্রমী প্রসার্য শক্তি এবং বলিষ্ঠতার জন্য নির্বাচিত হয়। কার্বন, ম্যাঙ্গানিজ, ক্রোমিয়াম এবং মলিবডেনামের মতো নির্দিষ্ট মিশ্র উপাদানগুলিকে স্টীলের বিকৃতি এবং লোডের মধ্যে ব্যর্থতা প্রতিরোধ করার ক্ষমতা বাড়ানোর জন্য বেছে নেওয়া হয়। ইস্পাত সুনির্দিষ্ট তাপ চিকিত্সার প্রক্রিয়ার মধ্য দিয়ে যায়-যেমন শমন এবং টেম্পারিং-যা ধাতুর মাইক্রোস্ট্রাকচারকে পরিমার্জিত করে, যার ফলে এর নমনীয়তা, কঠোরতা এবং সামগ্রিক স্থায়িত্ব উন্নত হয়। উপাদান গঠন এবং তাপ চিকিত্সার এই সংমিশ্রণটি নিশ্চিত করে যে শিকলগুলি উল্লেখযোগ্য পরিধান বা ব্যর্থতার সম্মুখীন না হয়েই ট্রেন অপারেশনের দ্বারা প্রয়োগ করা বারবার এবং তীব্র শক্তিকে সহ্য করতে পারে।

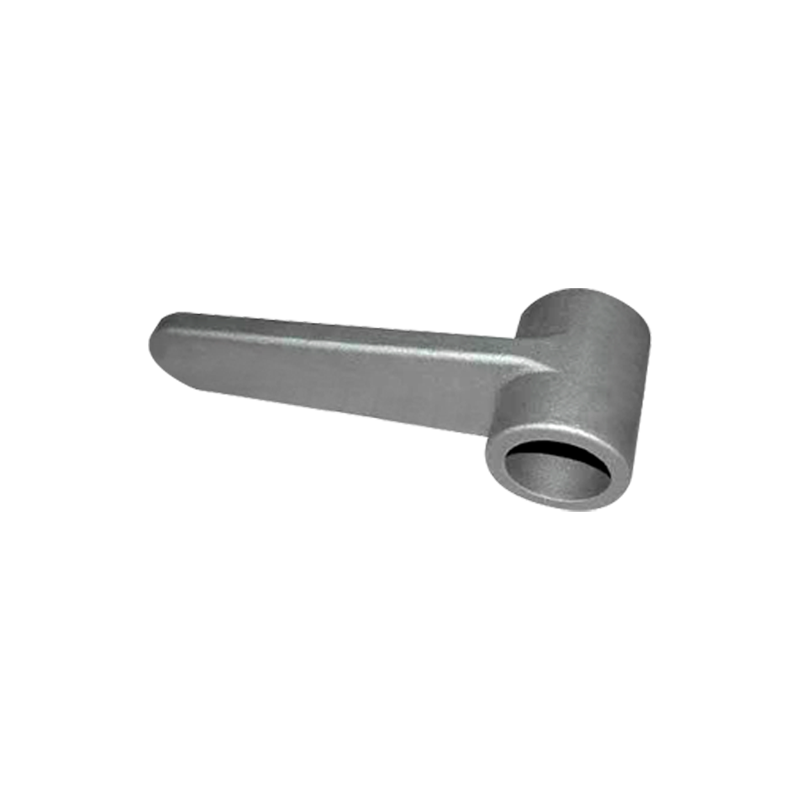

নকশা এবং জ্যামিতি: স্ট্রেস এবং স্ট্রেনের বন্টন পরিচালনার জন্য শেকলের নকশা এবং জ্যামিতি গুরুত্বপূর্ণ। প্রকৌশলীরা সাবধানে শিকলের আকৃতিটি অপ্টিমাইজ করে তা নিশ্চিত করে যে ট্রেন চলাচলের সময় প্রয়োগ করা শক্তিগুলি পুরো কাঠামো জুড়ে সমানভাবে বিতরণ করা হয়। এতে স্ট্রেস কনসেনট্রেশন পয়েন্ট চিহ্নিত এবং কমানোর জন্য অত্যাধুনিক মডেলিং এবং বিশ্লেষণ জড়িত—যেখানে স্ট্রেস অসামঞ্জস্যপূর্ণভাবে বেশি হতে পারে, যা সম্ভাব্য ক্র্যাকিং বা ব্যর্থতার দিকে পরিচালিত করে। শেকলের জ্যামিতি প্রায়ই স্থানীয় চাপের ঝুঁকি কমাতে ধীরে ধীরে পরিবর্তন এবং গোলাকার প্রান্ত দিয়ে ডিজাইন করা হয়। অধিকন্তু, উত্পাদনের সময় মাত্রিক সহনশীলতাগুলি শক্তভাবে নিয়ন্ত্রিত হয় তা নিশ্চিত করার জন্য যে প্রতিটি শেকল লোডের অধীনে ধারাবাহিকভাবে কাজ করে, ট্র্যাক উপাদানগুলির মধ্যে একটি নির্ভরযোগ্য এবং শক্তিশালী সংযোগ প্রদান করে।

ক্লান্তি প্রতিরোধ: ট্রেনের ক্রমাগত পাসের কারণে ট্রেনের ট্র্যাকের শেকলগুলি চক্রাকারে লোডের শিকার হয়, যা উপাদানের উপর পুনরাবৃত্তিমূলক চাপ সৃষ্টি করে। এই চক্রাকার লোডিং ক্লান্তির দিকে নিয়ে যেতে পারে, একটি প্রগতিশীল এবং স্থানীয় কাঠামোগত ক্ষতি যা ঘটে যখন একটি উপাদান বারবার লোড করা এবং আনলোড করা হয়। উচ্চ-মানের ঢালাই ইস্পাত শেকলগুলি চমৎকার ক্লান্তি প্রতিরোধের জন্য ডিজাইন করা হয়েছে, যার অর্থ তারা ফাটল বা দুর্বল না হয়ে একটি বর্ধিত সময়ের জন্য এই চক্রীয় চাপ সহ্য করতে পারে। ক্লান্তি প্রতিরোধ ক্ষমতা স্টিলের সূক্ষ্ম-দানাযুক্ত মাইক্রোস্ট্রাকচার দ্বারা উন্নত হয়, যা ঢালাই এবং তাপ চিকিত্সা প্রক্রিয়ার সময় নিয়ন্ত্রিত শীতলকরণের মাধ্যমে অর্জন করা হয়। অ-ধ্বংসাত্মক পরীক্ষার পদ্ধতি, যেমন অতিস্বনক বা চৌম্বকীয় কণা পরিদর্শন, প্রায়ই উত্পাদনের সময় ব্যবহার করা হয় যে কোনও অভ্যন্তরীণ ত্রুটিগুলি সনাক্ত করতে এবং নির্মূল করতে যা ক্লান্তি ফাটলের জন্য সূচনা পয়েন্ট হিসাবে কাজ করতে পারে।

সারফেস ট্রিটমেন্টস: স্টিলের শেকলের দীর্ঘায়ুও তাদের উপর প্রয়োগ করা সারফেস ট্রিটমেন্ট দ্বারা প্রভাবিত হয়। এই চিকিত্সাগুলি পরিবেশগত কারণগুলি থেকে শেকলগুলিকে রক্ষা করার জন্য ডিজাইন করা হয়েছে যা পরিধান এবং অবনতিকে ত্বরান্বিত করতে পারে। উদাহরণস্বরূপ, ক্ষয় রোধ করতে গ্যালভানাইজিং বা অন্যান্য প্রতিরক্ষামূলক আবরণ প্রয়োগ করা যেতে পারে, যা বহিরঙ্গন এবং কঠোর পরিবেশে একটি সাধারণ সমস্যা। ক্ষয় ইস্পাতকে দুর্বল করে দেয় এবং স্ট্রেস এবং স্ট্রেনের জন্য এর সংবেদনশীলতা বাড়ায়। শট পিনিং-একটি প্রক্রিয়া যেখানে শ্যাকলের পৃষ্ঠটি ছোট গোলাকার মিডিয়া দিয়ে বোমাবাজি করা হয়-পৃষ্ঠের উপর সংকোচনশীল অবশিষ্টাংশ চাপ সৃষ্টি করতে ব্যবহার করা যেতে পারে, যা শেকলের ক্লান্তি প্রতিরোধ ক্ষমতা বাড়ায়। এই পৃষ্ঠের চিকিত্সাগুলি ক্রমাগত চাপের মধ্যে ইস্পাতের অখণ্ডতা রক্ষা করে শিকলগুলির কার্যকরী জীবনকে প্রসারিত করে।

নিয়মিত রক্ষণাবেক্ষণ: এমনকি সবচেয়ে টেকসই শেকলেরও নিয়মিত রক্ষণাবেক্ষণের প্রয়োজন হয় যাতে চাপ এবং স্ট্রেনের মধ্যে তাদের ক্রমাগত কর্মক্ষমতা নিশ্চিত করা যায়। রক্ষণাবেক্ষণের রুটিনে সাধারণত চাক্ষুষ পরিদর্শন, অ-ধ্বংসাত্মক পরীক্ষা এবং পর্যায়ক্রমিক শেকলের প্রতিস্থাপন অন্তর্ভুক্ত থাকে যা পরিধান বা ক্ষতির লক্ষণ দেখায়। নিয়মিত পরিদর্শন ক্লান্তি, ক্ষয়, বা যান্ত্রিক ক্ষতির প্রাথমিক লক্ষণগুলি সনাক্ত করতে সাহায্য করে যা শেকলের বোঝা বহন করার ক্ষমতাকে আপস করতে পারে। রক্ষণাবেক্ষণের সময়সূচী সাধারণত অপারেশনাল অবস্থার উপর ভিত্তি করে নির্ধারিত হয় এবং শেকলের প্রত্যাশিত পরিষেবা জীবন। সক্রিয় রক্ষণাবেক্ষণ শুধুমাত্র শেকলের জীবনকে প্রসারিত করে না বরং সামগ্রিকভাবে রেলওয়ে ট্র্যাক সিস্টেমের নিরাপত্তা এবং নির্ভরযোগ্যতা বাড়ায়।

ভাষা

ভাষা

এফটি কাস্টিং

এফটি কাস্টিং