আমাদের মানের নিশ্চয়তা পরিষেবা এবং প্রক্রিয়াগুলি আমাদের পণ্যগুলির নির্ভরযোগ্যতা এবং আপনার সন্তুষ্টি নিশ্চিত করে৷

1. উচ্চতর উপাদান বৈশিষ্ট্য

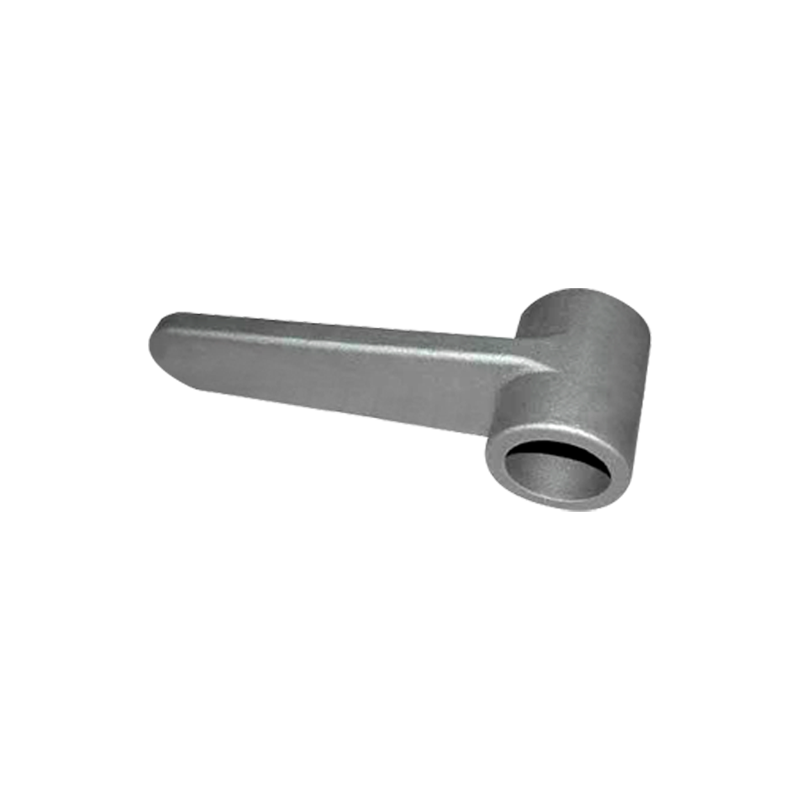

ইস্পাত ঢালাই কানেক্টিং শ্যাফ্ট তৈরির জন্য অনুকূল কারণ এটি উচ্চ-মানের, উচ্চ-কার্যক্ষমতাসম্পন্ন উপকরণ ব্যবহার করতে দেয় যা ব্যতিক্রমী যান্ত্রিক বৈশিষ্ট্যগুলি সরবরাহ করে। ঢালাইয়ের মাধ্যমে, নির্মাতারা অ্যালোয় স্টিলের বিস্তৃত পরিসর থেকে বেছে নিতে পারেন যা অ্যাপ্লিকেশনের সঠিক চাহিদা মেটাতে বিশেষভাবে তৈরি করা হয়। এই সংকর ধাতুগুলিতে কার্বন, ক্রোমিয়াম, মলিবডেনাম এবং ভ্যানাডিয়ামের মতো উপাদান থাকতে পারে, যা উপাদানের শক্তি, কঠোরতা এবং তাপ ও পরিধানের প্রতিরোধ ক্ষমতা বাড়ায়। এই উন্নত উপকরণগুলি ব্যবহার করে, ইস্পাত ঢালাই উল্লেখযোগ্যভাবে কানেক্টিং শ্যাফ্টের প্রসার্য শক্তি এবং দৃঢ়তাকে উন্নত করে, যা অপারেশন চলাকালীন তাদের চাপ এবং শক্তিগুলি পরিচালনা করার জন্য অত্যন্ত গুরুত্বপূর্ণ।

ঢালাই প্রক্রিয়া নিজেই ইস্পাতের গঠন এবং শীতল হারের উপর সুনির্দিষ্ট নিয়ন্ত্রণের অনুমতি দেয়, যা সরাসরি উপাদানের মাইক্রোস্ট্রাকচারকে প্রভাবিত করে। এর অর্থ হল নির্মাতারা শস্যের গঠন এবং কঠোরতার মতো বৈশিষ্ট্যগুলিকে সূক্ষ্মভাবে সুরক্ষিত করতে পারে যাতে শ্যাফ্ট ব্যর্থতা ছাড়াই উচ্চ লোড এবং যান্ত্রিক চাপ সহ্য করতে পারে। উপরন্তু, ঢালাই ইস্পাতের সমজাতীয় কাঠামো অভ্যন্তরীণ ত্রুটির ঝুঁকি হ্রাস করে, যেমন শূন্যতা বা দুর্বল দাগ, যা ফোরজিং বা মেশিনিংয়ের মতো অন্যান্য উত্পাদন পদ্ধতিতে সাধারণ। ফলস্বরূপ, ইস্পাত ঢালাই উচ্চতর উপাদান বৈশিষ্ট্যগুলির সাথে সংযোগকারী শ্যাফ্ট তৈরি করে, উচ্চ-কর্মক্ষমতা অ্যাপ্লিকেশনগুলিতে তাদের শক্তি এবং স্থায়িত্ব রয়েছে তা নিশ্চিত করে।

2. উন্নত কাঠামোগত অখণ্ডতা

এর স্ট্যান্ডআউট সুবিধাগুলির মধ্যে একটি ইস্পাত কাস্টিং সংযোগ খাদ বর্ধিত কাঠামোগত অখণ্ডতার সাথে অংশ তৈরি করার ক্ষমতা। অন্যান্য উত্পাদন পদ্ধতির বিপরীতে, যেমন ফোরজিং বা মেশিনিং, ইস্পাত ঢালাই অতিরিক্ত ঢালাই বা সিমের প্রয়োজন ছাড়াই জটিল জ্যামিতি এবং আকার তৈরি করতে দেয়। এর মানে হল যে শ্যাফ্টের গঠন অবিচ্ছিন্ন এবং অভিন্ন, কোনও দুর্বল পয়েন্ট নেই যা চাপের অধীনে ব্যর্থতার জন্য ঝুঁকিপূর্ণ হতে পারে। ঢালাই বা বোল্টেড ডিজাইনে, জয়েন্ট এবং ঢালাই হল সম্ভাব্য ব্যর্থতার পয়েন্ট যেখানে চাপ ঘনীভূত হতে পারে, যা সময়ের সাথে সাথে ফাটল বা ফ্র্যাকচারের দিকে পরিচালিত করে। যাইহোক, একটি ইস্পাত-কাস্ট শ্যাফ্টে, পুরো অংশ জুড়ে শক্ত উপাদানটি ভালভাবে একত্রিত হয়, যা কাঠামোগত ত্রুটিগুলির সম্ভাবনাকে উল্লেখযোগ্যভাবে হ্রাস করে।

ঢালাই প্রক্রিয়া নিজেই অপ্টিমাইজ করা যেতে পারে উপাদানের মধ্যে ন্যূনতম ছিদ্র বা অমেধ্য অন্তর্ভুক্তি নিশ্চিত করতে। এই ত্রুটিগুলি ফাটল বা দুর্বলতার জন্য সূচনা পয়েন্ট হিসাবে কাজ করতে পারে, বিশেষ করে উচ্চ চাপের পরিবেশে। ইস্পাত ঢালাই আরও নিয়ন্ত্রিত শীতল প্রক্রিয়ার অনুমতি দিয়ে এই ঝুঁকিগুলিকে হ্রাস করে যা এই ধরনের অপূর্ণতা দূর করতে সাহায্য করে। অতিরিক্তভাবে, ঢালাই ছাঁচগুলিকে নির্দিষ্ট জ্যামিতি এবং শ্যাফ্টের কর্মক্ষমতা চাহিদা মিটমাট করার জন্য সঠিকভাবে ডিজাইন করা যেতে পারে, এটি নিশ্চিত করে যে এটি সর্বোচ্চ সম্ভাব্য মানের জন্য উত্পাদিত হয়। এর ফলে একটি কানেক্টিং শ্যাফ্ট তৈরি হয় যা অনেক বেশি শক্তিশালী, আরও নির্ভরযোগ্য এবং চ্যালেঞ্জিং অপারেটিং অবস্থার মধ্যে পারফর্ম করার জন্য আরও উপযুক্ত।

3. ক্লান্তি প্রতিরোধ

অনেক শিল্প অ্যাপ্লিকেশনে, সংযোগকারী শ্যাফ্টগুলি চক্রাকারে লোডিংয়ের শিকার হয়, যেখানে তারা ক্রমাগত বিভিন্ন স্তরের চাপ এবং স্ট্রেনের সংস্পর্শে আসে। সময়ের সাথে সাথে, এই বারবার লোডিং ক্লান্তির কারণে উপকরণগুলি ক্র্যাক বা ব্যর্থ হতে পারে। ইস্পাত ঢালাই এই প্রসঙ্গে বিশেষভাবে সুবিধাজনক কারণ এটি উচ্চতর ক্লান্তি প্রতিরোধের সাথে সংযোগকারী শ্যাফ্ট তৈরি করে। ঢালাই প্রক্রিয়া অভিন্ন উপাদান বিতরণের জন্য অনুমতি দেয়, যা দুর্বল দাগগুলি প্রতিরোধ করতে সাহায্য করে যা বারবার চাপের অধীনে অকাল ব্যর্থতার দিকে নিয়ে যেতে পারে।

কাস্ট স্টিলের মাইক্রোস্ট্রাকচারটি ফাটল বিস্তার প্রতিরোধ করার ক্ষমতা বাড়ানোর জন্য ইঞ্জিনিয়ার করা যেতে পারে, যা ক্লান্তি ব্যর্থতার একটি মূল কারণ। নিকেল বা মলিবডেনামের মতো অ্যালোয়িং উপাদানগুলিকে অন্তর্ভুক্ত করে, নির্মাতারা উপাদানটির শক্ততা এবং গতিশীল চাপ সহ্য করার ক্ষমতা উন্নত করতে পারে। ঢালাই ইস্পাতের ক্রমাগত প্রকৃতি নিশ্চিত করে যে লক্ষ লক্ষ লোড চক্রের পরেও শ্যাফ্ট শক্তিশালী থাকে। স্বয়ংচালিত ড্রাইভট্রেন, টারবাইন ইঞ্জিন বা শিল্প যন্ত্রপাতির মতো অ্যাপ্লিকেশনগুলিতে, যেখানে সংযোগকারী শ্যাফ্টগুলি প্রায়শই ধ্রুবক টর্ক এবং ঘূর্ণন শক্তি সহ্য করে, ইস্পাত ঢালাই দ্বারা প্রদত্ত ক্লান্তি প্রতিরোধ অপরিহার্য। এটি নিশ্চিত করে যে শ্যাফ্ট একটি বর্ধিত সময়ের মধ্যে তার কার্যকারিতা এবং নির্ভরযোগ্যতা বজায় রাখবে, ঘন ঘন প্রতিস্থাপন বা রক্ষণাবেক্ষণের প্রয়োজনীয়তা হ্রাস করবে।

4. পরিধান প্রতিরোধের উন্নত

সংযোগকারী শ্যাফ্টগুলি প্রায়শই ঘষিয়া তুলিয়া ফেলা শক্তির সংস্পর্শে আসে, বিশেষত এমন অ্যাপ্লিকেশনগুলিতে যেখানে তারা বিয়ারিং, গিয়ার বা বুশিংয়ের মতো অন্যান্য যান্ত্রিক উপাদানগুলির সাথে অবিচ্ছিন্ন যোগাযোগে থাকে। ইস্পাত ঢালাই উল্লেখযোগ্যভাবে এই শ্যাফ্টগুলির পরিধান প্রতিরোধ ক্ষমতা বাড়ায়, তাদের অপারেশনের সময় যে ঘর্ষণ শক্তিগুলির মুখোমুখি হয় তা পরিচালনা করতে তাদের আরও ভালভাবে সজ্জিত করে। সময়ের সাথে সাথে ক্ষয়ে যেতে পারে বা শক্তি হারাতে পারে এমন উপকরণগুলির বিপরীতে, ইস্পাত ঢালাই উচ্চ-কার্বন অ্যালয় থেকে তৈরি করা যেতে পারে যা সহজাতভাবে শক্ত এবং পরিধানের জন্য আরও প্রতিরোধী।

উপযুক্ত খাদ নির্বাচন করার পাশাপাশি, নির্মাতারা পরিধান প্রতিরোধের আরও উন্নতি করতে কার্বারাইজিং বা ইন্ডাকশন হার্ডেনিংয়ের মতো পৃষ্ঠের চিকিত্সা প্রয়োগ করতে পারে। কার্বারাইজিং এর মধ্যে রয়েছে ইস্পাতের পৃষ্ঠে কার্বন প্রবর্তন করা, একটি শক্ত, পরিধান-প্রতিরোধী বাইরের স্তর তৈরি করা এবং একটি শক্ত, আরও নমনীয় কোর বজায় রাখা। ইন্ডাকশন হার্ডেনিং, অন্যদিকে, উচ্চ-ফ্রিকোয়েন্সি বৈদ্যুতিক স্রোত ব্যবহার করে শ্যাফ্টের নির্দিষ্ট অংশগুলিকে দ্রুত উত্তপ্ত করে এবং তারপর ঠান্ডা করে, একটি শক্ত, পরিধান-প্রতিরোধী পৃষ্ঠ তৈরি করে। এই ট্রিটমেন্টগুলি সারফেস ডিগ্রেডেশনের হার কমিয়ে কানেক্টিং শ্যাফটের আয়ুষ্কাল বাড়ায়, যা বিশেষ করে ভারী-শুল্ক যন্ত্র, খনির যন্ত্রপাতি এবং উৎপাদন ব্যবস্থায় গুরুত্বপূর্ণ, যেখানে অতিরিক্ত পরিধান ব্যর্থতা এবং ব্যয়বহুল ডাউনটাইম হতে পারে।

5. জারা এবং পরিবেশগত ক্ষতি প্রতিরোধ

তাদের মুখোমুখি যান্ত্রিক চাপ ছাড়াও, সংযোগকারী শ্যাফ্টগুলি প্রায়শই কঠোর পরিবেশগত অবস্থার সংস্পর্শে আসে, যেমন আর্দ্রতা, রাসায়নিক পদার্থ বা চরম তাপমাত্রা। সময়ের সাথে সাথে, এই পরিবেশগত কারণগুলি ক্ষয় হতে পারে, যা শ্যাফ্টকে দুর্বল করে এবং এর কাঠামোগত অখণ্ডতাকে আপস করে। ইস্পাত ঢালাই এই ক্ষেত্রে একটি উল্লেখযোগ্য সুবিধা প্রদান করে নির্মাতাদেরকে এমন ধাতু নির্বাচন করার অনুমতি দেয় যা ক্ষয়ের জন্য চমৎকার প্রতিরোধের প্রস্তাব দেয়। স্টেইনলেস স্টিল, উদাহরণস্বরূপ, ইস্পাত-কাস্ট সংযোগকারী শ্যাফ্টের জন্য একটি সাধারণ উপাদান পছন্দ, কারণ এটি পৃষ্ঠের উপর একটি প্রতিরক্ষামূলক অক্সাইড স্তর তৈরি করে যা আর্দ্রতা, রাসায়নিক এবং লবণাক্ত জল থেকে ক্ষয় প্রতিরোধ করে।

ঢালাই প্রক্রিয়াটি ক্রোমিয়াম বা নিকেলের মতো জারা-প্রতিরোধী উপাদান অন্তর্ভুক্ত করার অনুমতি দেয়, যা আক্রমনাত্মক পরিবেশ সহ্য করার উপাদানটির ক্ষমতা বাড়ায়। সামুদ্রিক পরিবেশ, রাসায়নিক উদ্ভিদ বা অন্যান্য শিল্পে প্রয়োগের জন্য যেখানে ক্ষয় একটি গুরুত্বপূর্ণ উদ্বেগের বিষয়, মরিচা এবং অবক্ষয় প্রতিরোধী সংযোগকারী শ্যাফ্ট তৈরি করার ক্ষমতা অত্যন্ত গুরুত্বপূর্ণ। ইস্পাত ঢালাই নিশ্চিত করে যে শ্যাফ্টগুলি ক্ষয়কারী উপাদানগুলির সংস্পর্শে থাকা সত্ত্বেও তাদের শক্তি এবং কার্যকারিতা বজায় রাখতে পারে, ঘন ঘন প্রতিস্থাপনের প্রয়োজনীয়তা হ্রাস করে এবং পরিবেশগত ক্ষতির কারণে ব্যর্থতার ঝুঁকি হ্রাস করে।

6. ডিজাইনে বহুমুখিতা

জটিল জ্যামিতি বা নির্দিষ্ট পারফরম্যান্স বৈশিষ্ট্য সহ কানেক্টিং শ্যাফ্ট ডিজাইন করার ক্ষেত্রে ইস্পাত কাস্টিং অতুলনীয় বহুমুখিতা প্রদান করে। নকল বা মেশিনযুক্ত শ্যাফ্টের বিপরীতে, যার জন্য কাঙ্খিত আকৃতি অর্জনের জন্য একাধিক ধাপ বা অংশ যোগ করার প্রয়োজন হতে পারে, ইস্পাত ঢালাই সরাসরি কাস্টিং প্রক্রিয়ায় জটিল অভ্যন্তরীণ প্যাসেজ, খাঁজ বা অন্যান্য বৈশিষ্ট্য সহ সংযোগকারী শ্যাফ্ট তৈরি করতে দেয়। এই ক্ষমতা অতিরিক্ত যন্ত্র বা সমাবেশের প্রয়োজন হ্রাস করে, সময় এবং খরচ উভয়ই সাশ্রয় করে।

উদাহরণস্বরূপ, উচ্চ-কার্যক্ষমতা সম্পন্ন ইঞ্জিন বা টারবাইনে ব্যবহৃত শ্যাফ্ট সংযোগ করার জন্য কীওয়ে, স্প্লাইন বা ফ্লুইড চ্যানেলের মতো অনন্য বৈশিষ্ট্যগুলি অন্তর্ভুক্ত করতে হতে পারে। ইস্পাত ঢালাই নির্মাতাদের এই বৈশিষ্ট্যগুলিকে শ্যাফ্টের মধ্যে একীভূত করতে সক্ষম করে, আরও নির্বিঘ্ন এবং দক্ষ নকশা নিশ্চিত করে। উপরন্তু, ঢালাইয়ের সময় শীতলকরণ প্রক্রিয়া নিয়ন্ত্রণ করার ক্ষমতা শ্যাফ্টের বিভিন্ন বিভাগে নির্দিষ্ট মাইক্রোস্ট্রাকচার তৈরি করার অনুমতি দেয়, উপাদানের শক্তি, নমনীয়তা বা কঠোরতা যেখানে এটি সবচেয়ে বেশি প্রয়োজন তা অনুকূল করে। এই নকশা নমনীয়তা ইস্পাত ঢালাইকে এমন অ্যাপ্লিকেশনের জন্য আদর্শ করে তোলে যেগুলির জন্য নির্দিষ্ট কার্যক্ষমতা বা স্থানের সীমাবদ্ধতা পূরণের জন্য কাস্টম-ডিজাইন করা শ্যাফ্ট প্রয়োজন, যা স্বয়ংচালিত এবং মহাকাশ থেকে ভারী যন্ত্রপাতি এবং বিদ্যুৎ উৎপাদন পর্যন্ত শিল্পগুলির জন্য একটি কার্যকর সমাধান প্রদান করে৷3

ভাষা

ভাষা

এফটি কাস্টিং

এফটি কাস্টিং