আমাদের মানের নিশ্চয়তা পরিষেবা এবং প্রক্রিয়াগুলি আমাদের পণ্যগুলির নির্ভরযোগ্যতা এবং আপনার সন্তুষ্টি নিশ্চিত করে৷

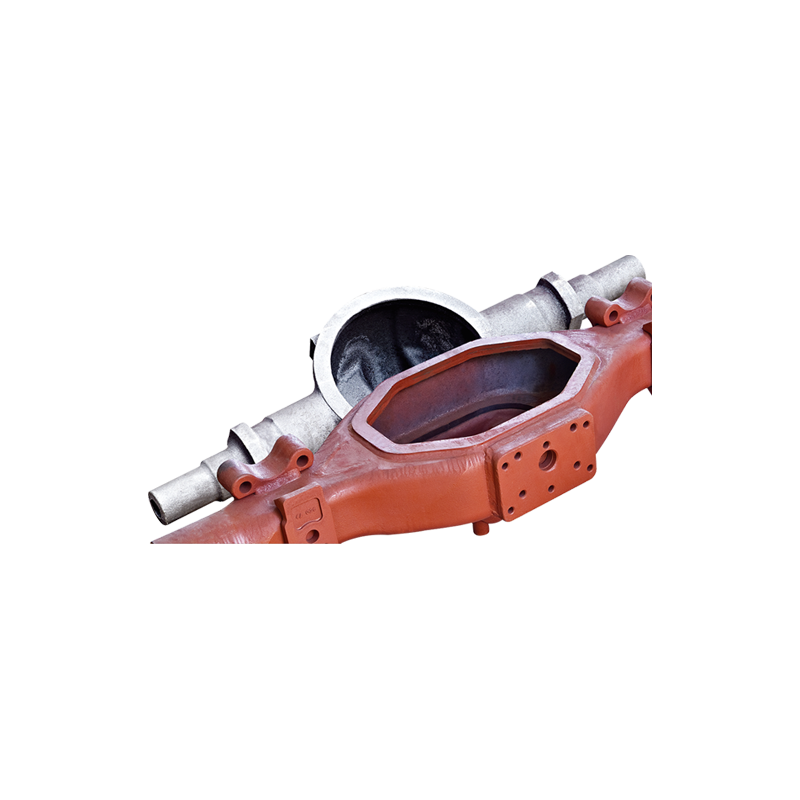

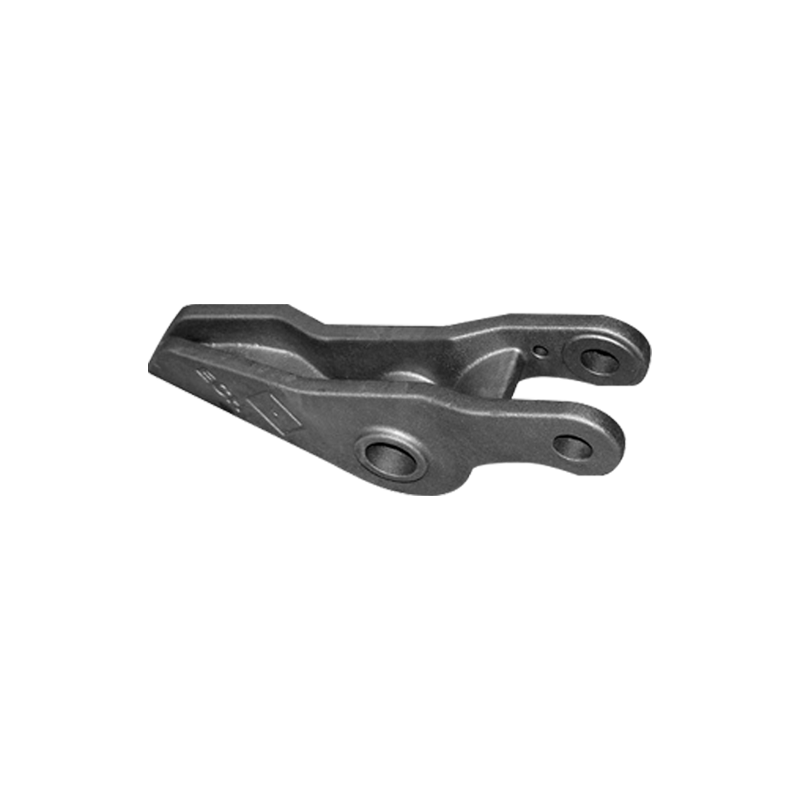

উচ্চ মানের উত্পাদন সামুদ্রিক ডক ঢালাই ইস্পাত অংশ একটি বিশদ প্রক্রিয়া জড়িত, প্রতিটি ধাপ নিশ্চিত করে যে চূড়ান্ত পণ্যটি কঠোর সামুদ্রিক পরিবেশে এর উদ্দেশ্যমূলক ব্যবহারের জন্য প্রয়োজনীয় স্থায়িত্ব এবং শক্তি পূরণ করে।

1. উপাদান নির্বাচন

সামুদ্রিক ডক যন্ত্রাংশের জন্য নির্বাচিত উপাদানটি নিশ্চিত করার জন্য অত্যন্ত গুরুত্বপূর্ণ যে চূড়ান্ত পণ্যটি যে চাপের মুখোমুখি হবে, যেমন চরম আবহাওয়া, ভারী বোঝা এবং ক্ষয় সহ্য করতে পারে। সামুদ্রিক পরিবেশ অত্যন্ত চাহিদাপূর্ণ, এবং নির্বাচিত ইস্পাত শক্তি, স্থিতিস্থাপকতা এবং স্থায়িত্বের জন্য প্রয়োজনীয় বৈশিষ্ট্যগুলি পূরণ করতে হবে।

1.1 উচ্চ-গ্রেড ইস্পাত

উচ্চ-গ্রেড ইস্পাত ডক যন্ত্রাংশ উত্পাদন জন্য শুরু বিন্দু. সামুদ্রিক উপাদানগুলির জন্য ব্যবহৃত ইস্পাতকে অবশ্যই ক্ষয় প্রতিরোধের প্রদর্শন করতে হবে, একটি সম্পত্তি যা লবণাক্ত জলের পরিবেশে বিশেষভাবে গুরুত্বপূর্ণ। ইস্পাতের যান্ত্রিক বৈশিষ্ট্যগুলিকে বাঁকানো, ক্র্যাক করা বা সময়ের সাথে ব্যর্থ না হয়ে ভারী লোডকে সমর্থন করার জন্য যথেষ্ট শক্তিশালী হতে হবে।

কমন অ্যালোয়িং এলিমেন্ট : সামুদ্রিক অ্যাপ্লিকেশন ব্যবহৃত ইস্পাত প্রায়ই মত উপাদান রয়েছে নিকেল , ক্রোমিয়াম , এবং মলিবডেনাম . এগুলি ইস্পাতের দৃঢ়তা, ক্ষয় প্রতিরোধ ক্ষমতা এবং যান্ত্রিক শক্তি উন্নত করে। বিশেষ করে, ক্রোমিয়াম ইস্পাতের উপরিভাগে একটি প্যাসিভ অক্সাইড স্তর তৈরি করতে সাহায্য করে, এটিকে লবণাক্ত পানির প্রভাব থেকে রক্ষা করে।

ইস্পাত গ্রেডের প্রভাব : গ্রেডের পছন্দ (যেমন, AISI 316 , AISI 304 , বা সামুদ্রিক গ্রেড ইস্পাত ) সামুদ্রিক ডক অ্যাপ্লিকেশনের নির্দিষ্ট প্রয়োজনীয়তার উপর নির্ভর করে। কিছু গ্রেড উচ্চ-চাপের পরিবেশের জন্য আরও উপযুক্ত, অন্যগুলি ক্ষয়কে উন্নত প্রতিরোধ প্রদান করে।

1.2 অ্যালোয়িং

দ alloying প্রক্রিয়াটির বৈশিষ্ট্যগুলি বাড়ানোর জন্য ইস্পাতে নির্দিষ্ট উপাদান যুক্ত করা জড়িত। এই উপাদানগুলি ইস্পাতের ক্ষয় প্রতিরোধ ক্ষমতা এবং যান্ত্রিক বৈশিষ্ট্য সহ এর কার্যকারিতাকে উল্লেখযোগ্যভাবে প্রভাবিত করে।

মলিবডেনাম : মলিবডেনাম স্টিলের কঠোর রাসায়নিক এবং উচ্চ তাপমাত্রা সহ্য করার ক্ষমতা বাড়ায়, যা বিশেষ করে সামুদ্রিক পরিবেশে প্রাসঙ্গিক যেখানে লবণাক্ত জল এবং বিভিন্ন তাপমাত্রা চ্যালেঞ্জিং পরিস্থিতি তৈরি করে।

নিকেল : নিকেল সাধারণত ইস্পাতে যোগ করা হয় যাতে এর ক্ষয় প্রতিরোধ ক্ষমতা বৃদ্ধি পায়, বিশেষ করে সমুদ্রের জলে। এটি ইস্পাতের গঠনযোগ্যতা এবং দৃঢ়তাকেও উন্নত করে, যা গতিশীল লোড অনুভব করে এমন অংশগুলির জন্য এটি একটি চমৎকার পছন্দ করে তোলে।

2. গলে যাওয়া এবং ঢেলে দেওয়া

একবার উপাদান নির্বাচন করা হলে, সামুদ্রিক ডক ঢালাই ইস্পাত অংশ উত্পাদন পরবর্তী গুরুত্বপূর্ণ পদক্ষেপ হল গলে যাওয়া এবং ঢালা ছাঁচ মধ্যে ইস্পাত. এই পর্যায় অংশটির শারীরিক বৈশিষ্ট্যের ভিত্তি স্থাপন করে।

2.1 ইলেকট্রিক আর্ক ফার্নেস (EAF)

দ steel is melted in an ইলেকট্রিক আর্ক ফার্নেস (ইএএফ) , একটি উচ্চ-দক্ষ প্রক্রিয়া যেখানে একটি বৈদ্যুতিক চাপ ব্যবহার করা হয় স্ক্র্যাপ ধাতু এবং খাদ উপকরণ গলানোর জন্য। EAF ব্যবহার করার সুবিধা হল এটি গলিত স্টিলের সংকর ধাতুর গঠন এবং তাপমাত্রার উপর সুনির্দিষ্ট নিয়ন্ত্রণের অনুমতি দেয়।

তাপমাত্রা নিয়ন্ত্রণ : ইস্পাত যাতে ঢালার জন্য সর্বোত্তম তাপমাত্রায় পৌঁছায় তা নিশ্চিত করতে চুল্লির ভিতরের তাপমাত্রা সাবধানে পর্যবেক্ষণ করা যেতে পারে। এটি অপরিহার্য কারণ তাপমাত্রা নিয়ন্ত্রণ ইস্পাতে অবাঞ্ছিত মাইক্রোস্ট্রাকচার গঠন প্রতিরোধ করতে সাহায্য করে, যা এর শক্তির সাথে আপস করতে পারে।

2.2 ইন্ডাকশন হিটিং

কিছু উৎপাদন প্রক্রিয়ায়, আবেশন গরম গলিত স্টিলের তাপমাত্রা বজায় রাখতে ব্যবহৃত হয়। ইন্ডাকশন হিটিং ইউনিফর্ম হিটিং এবং সুনির্দিষ্ট তাপমাত্রা নিয়ন্ত্রণের অনুমতি দেয়, যা ইস্পাতের সামঞ্জস্য বজায় রাখার জন্য এবং তাপমাত্রা-সম্পর্কিত ত্রুটিগুলি এড়ানোর জন্য গুরুত্বপূর্ণ।

2.3 ছাঁচে ঢালা

একবার গলিত ইস্পাত উপযুক্ত তাপমাত্রায় পৌঁছে গেলে, এটি ছাঁচে ঢেলে দেওয়া হয় যা অংশগুলিকে সঠিকভাবে আকার দেওয়ার জন্য ডিজাইন করা হয়। এর পছন্দ ছাঁচ উপাদান — কিনা বালি , ধাতু , বা বিনিয়োগ ঢালাই ছাঁচ - অংশের জটিলতা এবং প্রয়োজনীয় নির্ভুলতার উপর নির্ভর করে।

ছাঁচ নকশা : ছাঁচের নকশা চূড়ান্ত পণ্যের গুণমানে গুরুত্বপূর্ণ ভূমিকা পালন করে। একটি খারাপভাবে ডিজাইন করা ছাঁচ ত্রুটিগুলি প্রবর্তন করতে পারে, যেমন এয়ার পকেট বা অসামঞ্জস্যপূর্ণ শীতল, যা ডকের অংশগুলির গঠনকে দুর্বল করতে পারে।

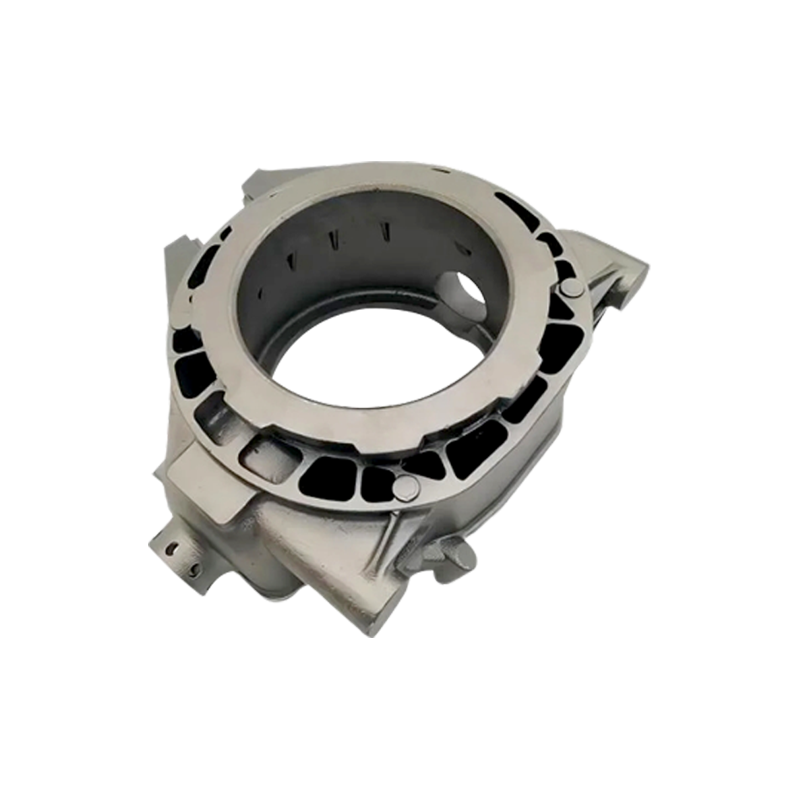

3. কাস্টিং এবং সলিডিফিকেশন

দ process of ঢালাই এবং দৃঢ়ীকরণ সামুদ্রিক ডক যন্ত্রাংশ তৈরির পরবর্তী গুরুত্বপূর্ণ পর্যায়। এটি সরাসরি ইস্পাতের শস্য কাঠামোকে প্রভাবিত করে, যা এর ফলে এর যান্ত্রিক বৈশিষ্ট্যগুলিকে প্রভাবিত করে, যেমন দৃঢ়তা এবং শক্তি।

3.1 নিয়ন্ত্রিত কুলিং

ইস্পাত ছাঁচে ঢেলে দেওয়ার পরে, শীতল প্রক্রিয়া শুরু হয়। ইস্পাত শীতল হার তার চূড়ান্ত যান্ত্রিক বৈশিষ্ট্য প্রভাবিত করে। ধীর শীতল সাধারণত একটি সূক্ষ্ম-দানাযুক্ত মাইক্রোস্ট্রাকচারের ফলস্বরূপ, যা দৃঢ়তা উন্নত করে এবং চাপের মধ্যে ফাটল গঠনের সম্ভাবনা হ্রাস করে।

কুলিং রেট : ইস্পাতে চাপ এবং বিকৃতি এড়াতে শীতলতা অবশ্যই সাবধানে নিয়ন্ত্রণ করতে হবে। শীতল করার প্রক্রিয়াটি ধীরে ধীরে হওয়া উচিত, কারণ দ্রুত শীতল হওয়ার হারের ফলে ভঙ্গুর উপাদান হতে পারে যা ক্র্যাকিংয়ের প্রবণতা বেশি।

3.2 স্যান্ড কাস্টিং বনাম বিনিয়োগ কাস্টিং

বালি ঢালাই : এটি বড়, সাধারণ অংশগুলির জন্য ব্যবহৃত সবচেয়ে সাধারণ পদ্ধতি। এই প্রক্রিয়ায়, একটি প্যাটার্নের চারপাশে বালি কম্প্যাক্ট করে একটি ছাঁচ তৈরি করা হয়। এটি কম জটিল অংশগুলির জন্য আদর্শ তবে ছোট, জটিল উপাদানগুলির জন্য প্রয়োজনীয় উচ্চ নির্ভুলতা অফার করতে পারে না।

বিনিয়োগ কাস্টিং : আরো জটিল অংশের জন্য, বিনিয়োগ ঢালাই ব্যবহার করা হয় এর মধ্যে একটি মোমের প্যাটার্ন তৈরি করা, এটিকে একটি সিরামিক খোসা দিয়ে প্রলেপ করা এবং তারপর একটি ফাঁপা ছাঁচ তৈরি করতে মোমকে গলিয়ে দেওয়া জড়িত। এই পদ্ধতিটি আরও বেশি নির্ভুলতা এবং সূক্ষ্ম বিশদ সরবরাহ করে তবে আরও ব্যয়বহুল এবং সময়সাপেক্ষ হতে পারে।

4. তাপ চিকিত্সা

একবার ঢালাই প্রক্রিয়া সম্পূর্ণ হলে, ইস্পাত অংশের মধ্য দিয়ে যায় তাপ চিকিত্সা তাদের যান্ত্রিক বৈশিষ্ট্য উন্নত করতে, যেমন শক্তি এবং বলিষ্ঠতা। এটি ডক অংশগুলির জন্য বিশেষভাবে গুরুত্বপূর্ণ যা ভারী বোঝা এবং ক্ষয়কারী পরিবেশের শিকার হবে।

4.1 অ্যানিলিং

অ্যানিলিং একটি তাপ চিকিত্সা প্রক্রিয়া যেখানে ইস্পাত একটি নির্দিষ্ট তাপমাত্রায় উত্তপ্ত হয় এবং তারপর ধীরে ধীরে ঠান্ডা হয়। এটি অভ্যন্তরীণ চাপ উপশম করতে এবং স্টিলের নমনীয়তা এবং দৃঢ়তা উন্নত করতে সাহায্য করে, যার ফলে এটি স্ট্রেনের অধীনে ফাটল হওয়ার সম্ভাবনা কম থাকে।

অ্যানিলিং এর উপকারিতা : এটি উপাদানের সামগ্রিক সামঞ্জস্য উন্নত করে, নিশ্চিত করে যে ইস্পাত সময়ের সাথে সাথে শক্ত এবং স্থিতিস্থাপক থাকে। অ্যানিলড স্টিল আরও নমনীয় এবং সামুদ্রিক পরিবেশে গতিশীল চাপ সহ্য করতে আরও ভাল।

4.2 শমন এবং টেম্পারিং

যে অংশগুলির জন্য উচ্চ শক্তি প্রয়োজন, quenching এবং টেম্পারিং নিযুক্ত করা হয়

নিভে যাওয়া জল বা তেলে ডুবিয়ে ইস্পাতকে দ্রুত ঠান্ডা করা জড়িত। এটি স্টিলের কঠোরতা বাড়ায় তবে এটি আরও ভঙ্গুর করে তুলতে পারে।

টেম্পারিং quenching পরে সঞ্চালিত হয়. ইস্পাত একটি কম তাপমাত্রায় পুনরায় গরম করা হয় এবং তারপর ধীরে ধীরে ঠান্ডা হয়। এই প্রক্রিয়াটি স্টিলের উচ্চ শক্তি ধরে রাখার সময় নিভানোর ফলে সৃষ্ট ভঙ্গুরতা কমাতে সাহায্য করে।

5. মেশিনিং এবং সমাপ্তি

ঢালাই এবং তাপ চিকিত্সার প্রক্রিয়ার পরে, সামুদ্রিক ডকের অংশগুলির মধ্য দিয়ে যায় মেশিনিং এবং সমাপ্তি তাদের আকৃতি এবং পৃষ্ঠের গুণমান পরিমার্জিত করতে।

5.1 যথার্থ যন্ত্র

সিএনসি মেশিনিং সাধারণত ইস্পাত অংশগুলিকে সুনির্দিষ্টভাবে আকার দিতে ব্যবহৃত হয়। এটি নিশ্চিত করে যে সমস্ত অংশ সঠিক বৈশিষ্ট্য এবং সহনশীলতা পূরণ করে। এটি ঢালাইয়ের সময় প্রবর্তিত হতে পারে এমন কোনও পৃষ্ঠের অসম্পূর্ণতাও সরিয়ে দেয়।

জটিল জ্যামিতি : জটিল আকার বা বৈশিষ্ট্যযুক্ত অংশগুলির জন্য যা একা কাস্টিংয়ের মাধ্যমে অর্জন করা কঠিন, চূড়ান্ত পণ্যটি ডিজাইনের প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করার জন্য নির্ভুল যন্ত্র ব্যবহার করা হয়।

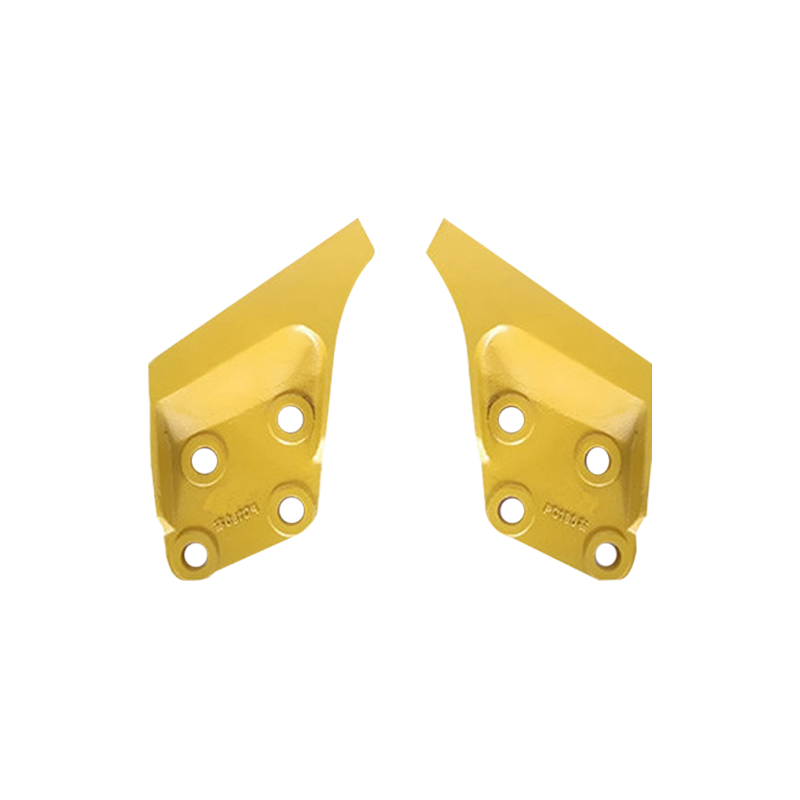

5.2 সারফেস ট্রিটমেন্ট

মেশিনিং পরে, অংশ প্রায়ই সহ্য করা হয় পৃষ্ঠ চিকিত্সা আরও তাদের স্থায়িত্ব, চেহারা, এবং জারা প্রতিরোধের উন্নত.

শট ব্লাস্টিং : কোনো অবশিষ্ট বালি বা ছাঁচ উপাদান অপসারণ একটি মসৃণ পৃষ্ঠ তৈরি, ইস্পাত অংশ গুলি করা হতে পারে. এটি প্রতিরক্ষামূলক আবরণের আনুগত্য বাড়ায়।

আবরণ এবং পেইন্ট : সামুদ্রিক-গ্রেড পেইন্টস এবং প্রতিরক্ষামূলক আবরণ ক্ষয় রোধ করতে প্রয়োগ করা হয়। এই আবরণগুলি লবণাক্ত জল, অতিবেগুনী বিকিরণ এবং অন্যান্য কঠোর অবস্থার সংস্পর্শ সহ্য করার জন্য ডিজাইন করা হয়েছে।

6. মান নিয়ন্ত্রণ এবং পরিদর্শন

প্রতিটি সামুদ্রিক ডক ঢালাই ইস্পাত অংশ প্রয়োজনীয় মান পূরণ করে তা নিশ্চিত করতে, মান নিয়ন্ত্রণ এবং পরিদর্শন উত্পাদন প্রক্রিয়া জুড়ে পরিচালিত হয়।

6.1 অ-ধ্বংসাত্মক পরীক্ষা (NDT)

অ-ধ্বংসাত্মক পরীক্ষার পদ্ধতি যেমন অতিস্বনক পরীক্ষা , রেডিওগ্রাফিক পরীক্ষা , এবং চৌম্বকীয় কণা পরিদর্শন ইস্পাত অংশে কোনো অভ্যন্তরীণ বা পৃষ্ঠ ত্রুটি সনাক্ত করতে নিযুক্ত করা হয়.

অতিস্বনক পরীক্ষা : এই কৌশলটি স্টিলের মধ্যে ফাটল বা শূন্যতা সনাক্ত করতে শব্দ তরঙ্গ ব্যবহার করে।

রেডিওগ্রাফিক পরীক্ষা : এক্স-রে বা গামা রশ্মি ইস্পাত অংশের অভ্যন্তরীণ গঠন পরীক্ষা করতে ব্যবহৃত হয়।

চৌম্বক কণা পরিদর্শন : এই পদ্ধতিটি একটি চৌম্বক ক্ষেত্র প্রয়োগ করে এবং চৌম্বকীয় প্রবাহের প্যাটার্ন পর্যবেক্ষণ করে পৃষ্ঠের ফাটল সনাক্ত করতে ব্যবহৃত হয়।

6.2 টেনসাইল এবং ইমপ্যাক্ট টেস্টিং

যান্ত্রিক পরীক্ষা নির্ণয় করা হয় প্রসার্য শক্তি এবং প্রভাব প্রতিরোধের ইস্পাত এর

টেনসাইল টেস্টিং : এটি ভেঙ্গে না যাওয়া পর্যন্ত ইস্পাত টানতে প্রয়োজনীয় বল পরিমাপ করে। ফলাফল ইস্পাতের শক্তি নির্দেশ করে।

ইমপ্যাক্ট টেস্টিং : চার্পি ইমপ্যাক্ট পরীক্ষা উচ্চ-প্রভাব শক্তির সাপেক্ষে উপাদানের শক্তি শোষণ করার ক্ষমতা পরিমাপ করে।

6.3 মাত্রিক চেক

অবশেষে, প্রতিটি অংশ অধীন হয় মাত্রিক পরিদর্শন এটি প্রয়োজনীয় স্পেসিফিকেশন পূরণ করে তা নিশ্চিত করতে। যেমন উন্নত পরিমাপ সরঞ্জাম সমন্বয়কারী পরিমাপ মেশিন (সিএমএম) চরম নির্ভুলতার সাথে ইস্পাত অংশগুলির মাত্রা পরিমাপ করতে ব্যবহৃত হয়।

ভাষা

ভাষা

এফটি কাস্টিং

এফটি কাস্টিং