আমাদের মানের নিশ্চয়তা পরিষেবা এবং প্রক্রিয়াগুলি আমাদের পণ্যগুলির নির্ভরযোগ্যতা এবং আপনার সন্তুষ্টি নিশ্চিত করে৷

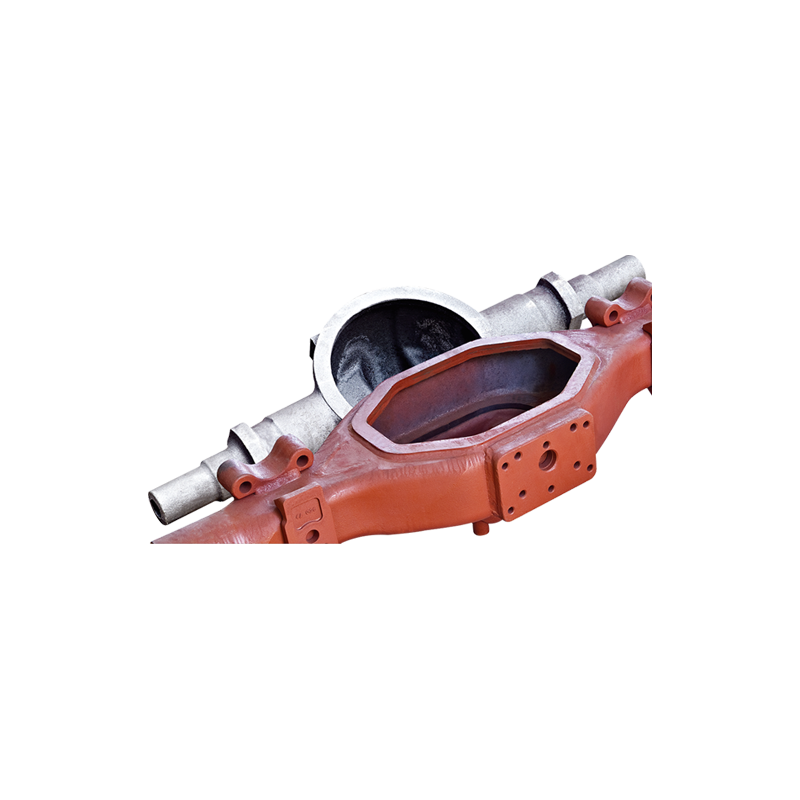

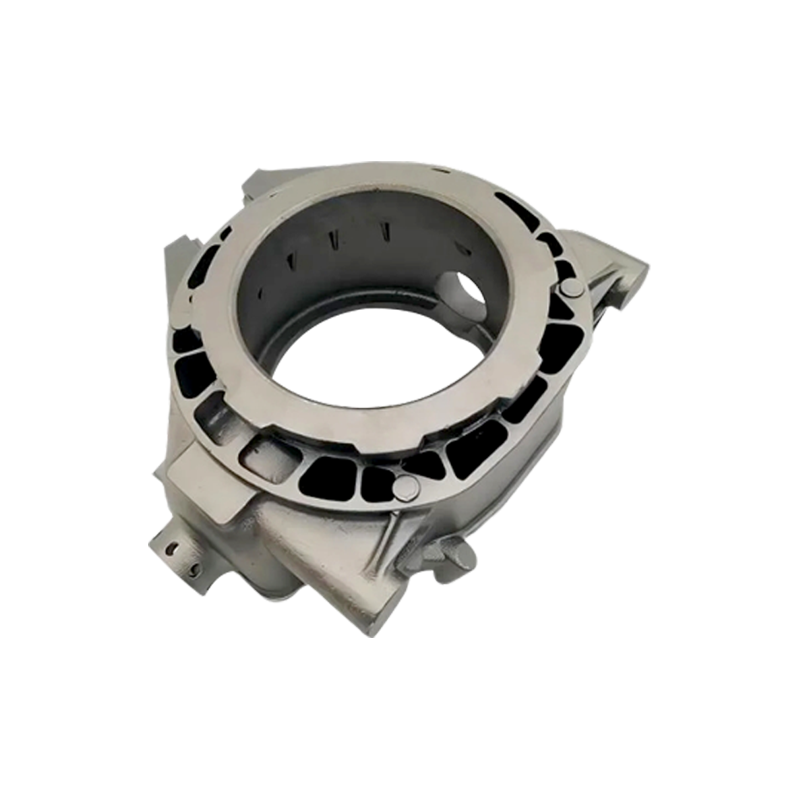

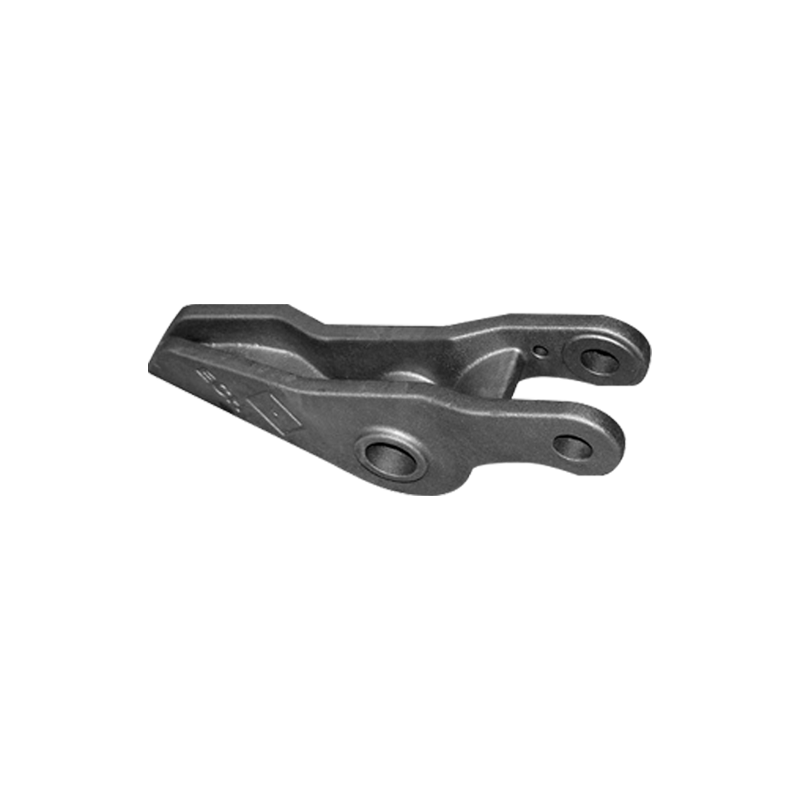

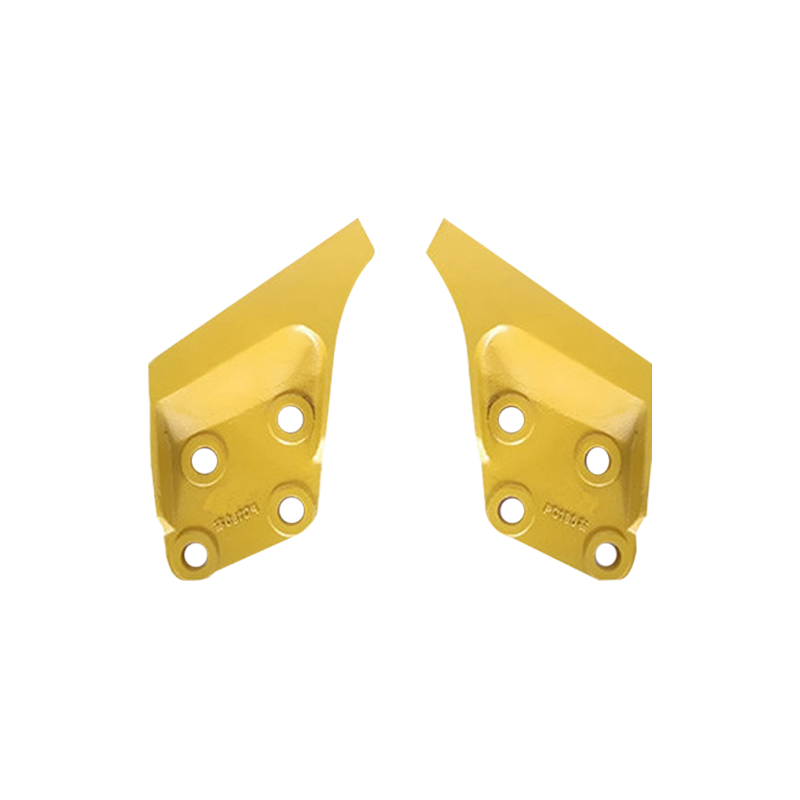

আধুনিক অটোমোবাইল এবং ট্রাক উত্পাদন, ইস্পাত যন্ত্রাংশ ing ালাই একটি গুরুত্বপূর্ণ ভূমিকা পালন করুন। এই উপাদানগুলি কেবল গাড়ির প্রধান কার্যাদি বহন করে না তবে যানবাহনের কার্যকারিতা, স্থায়িত্ব এবং সুরক্ষাকে সরাসরি প্রভাবিত করে। কাস্টিং প্রযুক্তি ইঞ্জিন উপাদান, সংক্রমণ সিস্টেম এবং ব্রেকিং সিস্টেমের মতো মূল অংশগুলি উত্পাদন করতে ব্যাপকভাবে ব্যবহৃত হয়। কাস্টিং ইস্পাত যন্ত্রাংশ উত্পাদন একটি জটিল প্রক্রিয়া যা কাঁচামাল নির্বাচন থেকে চূড়ান্ত পণ্য উত্পাদন পর্যন্ত বিভিন্ন পর্যায়ে জড়িত। প্রতিটি পদক্ষেপের সুনির্দিষ্ট নিয়ন্ত্রণ প্রয়োজন।

1। কাঁচামাল নির্বাচন: কাস্টিং স্টিলের ভিত্তি

স্টিলের অংশগুলি ing ালাইয়ের গুণমান ব্যবহৃত কাঁচামালগুলির সাথে ঘনিষ্ঠভাবে সম্পর্কিত। কাস্টিং ইস্পাত ইস্পাত অ্যালো গলে এবং ছাঁচগুলিতে কাস্টিং দ্বারা তৈরি করা হয়। কাঁচামালের পছন্দ সরাসরি কাস্টিং ইস্পাত অংশগুলির যান্ত্রিক বৈশিষ্ট্যগুলিকে প্রভাবিত করে যেমন শক্তি, কঠোরতা, দৃ ness ়তা এবং জারা প্রতিরোধের।

1.1 কার্বন ইস্পাত

কার্বন ইস্পাত ইস্পাত অংশগুলি ing ালাইয়ের জন্য সর্বাধিক ব্যবহৃত কাঁচামালগুলির মধ্যে একটি। কার্বন ইস্পাত আয়রন এবং কার্বন নিয়ে গঠিত, যার সাথে কার্বন সামগ্রী সাধারণত 0.12% থেকে 2.0% পর্যন্ত থাকে। কার্বন সামগ্রীর উপর নির্ভর করে কার্বন ইস্পাতকে কম-কার্বন ইস্পাত, মাঝারি-কার্বন ইস্পাত এবং উচ্চ-কার্বন ইস্পাত শ্রেণিবদ্ধ করা হয়। লো-কার্বন ইস্পাত তুলনামূলকভাবে কম শক্তি প্রয়োজনীয়তা যেমন শরীরের শেল এবং চ্যাসিসের অংশগুলির জন্য ব্যবহৃত হয়; মাঝারি-কার্বন ইস্পাত সংক্রমণ সিস্টেমের মতো উচ্চতর শক্তির প্রয়োজন এমন উপাদানগুলির জন্য ব্যবহৃত হয়; যখন উচ্চ-কার্বন ইস্পাত উচ্চ পরিধানের প্রতিরোধের অংশগুলির জন্য ব্যবহৃত হয় যেমন ব্রেক ডিস্ক।

1.2 অ্যালো স্টিল

অ্যালো স্টিল স্টিলকে বোঝায় যা এর বৈশিষ্ট্যগুলি উন্নত করতে অন্যান্য উপাদানগুলি (যেমন ক্রোমিয়াম, মলিবডেনাম, ম্যাঙ্গানিজ ইত্যাদি) ধারণ করে। অটোমোবাইল এবং ট্রাক উত্পাদন শিল্পে, সাধারণ অ্যালোয়িং উপাদানগুলির মধ্যে রয়েছে ক্রোমিয়াম, নিকেল, মলিবডেনাম এবং ভ্যানডিয়াম। এই অ্যালোয়িং উপাদানগুলি ইস্পাতকে পরিধান, জারা এবং তাপের জন্য আরও প্রতিরোধী করে তোলে। অ্যালো স্টিল অটোমোবাইল এবং ট্রাকের অংশগুলিতে ব্যাপকভাবে ব্যবহৃত হয় যার জন্য উচ্চ শক্তি, ক্লান্তি প্রতিরোধের, পরিধান প্রতিরোধের জন্য, বা উচ্চ-তাপমাত্রার প্রতিরোধের প্রয়োজন যেমন ইঞ্জিন উপাদান, ড্রাইভ শ্যাফ্ট এবং সাসপেনশন সিস্টেমগুলির প্রয়োজন।

1.3 স্টেইনলেস স্টিল

স্টেইনলেস স্টিল একটি মিশ্রণ যা কমপক্ষে 10.5% ক্রোমিয়াম ধারণ করে এবং এতে দুর্দান্ত জারা এবং তাপ প্রতিরোধ ক্ষমতা রয়েছে। কঠোর পরিবেশে এর অসামান্য পারফরম্যান্সের কারণে, স্টেইনলেস স্টিল অটোমোবাইল এবং ট্রাকের অংশগুলির জন্য ব্যবহৃত হয় যার জন্য জারা প্রতিরোধের প্রয়োজন। উদাহরণস্বরূপ, এক্সস্টাস্ট সিস্টেম, ব্রেক পাইপ এবং ইঞ্জিন হাউজিংয়ের মতো উপাদানগুলি প্রায়শই স্টেইনলেস স্টিল ব্যবহার করে।

2। গলানো এবং খাদ নকশা: উপাদানগুলির ধারাবাহিকতা নিশ্চিত করা

ইস্পাত অংশগুলি ing ালাইয়ের উত্পাদন প্রক্রিয়া গলে যাওয়ার সাথে শুরু হয়, যেখানে ইস্পাতটি উচ্চ তাপমাত্রায় উত্তপ্ত হয় এটিকে তরল অবস্থায় পরিণত করতে। এই পর্যায়ে, অ্যালোয়িং উপাদানগুলির সংযোজন অত্যন্ত গুরুত্বপূর্ণ। বিভিন্ন অ্যালো রচনাগুলি স্টিলের বৈশিষ্ট্যগুলি অনুকূল করতে পারে এবং কাস্টিংগুলি পছন্দসই যান্ত্রিক কর্মক্ষমতা পূরণ করে তা নিশ্চিত করতে পারে।

2.1 গলানোর পদ্ধতি

গলিত ইস্পাত উত্পাদন কাস্টিংয়ের প্রথম পদক্ষেপ। সাধারণ গলানোর পদ্ধতির মধ্যে রয়েছে বৈদ্যুতিক আর্ক ফার্নেস গলে যাওয়া, ইন্ডাকশন ফার্নেস গলে যাওয়া এবং বিস্ফোরণ চুল্লি গলানো।

- বৈদ্যুতিক আর্ক চুল্লি গলনা : এই পদ্ধতিটি সাধারণত উচ্চ-বরাদ্দ ইস্পাত উত্পাদনের জন্য ব্যবহৃত হয়। বৈদ্যুতিক আর্ক চুল্লি স্টিলের রচনাটির যথাযথ নিয়ন্ত্রণের অনুমতি দিয়ে তরল ইস্পাত হিসাবে স্ক্র্যাপ ইস্পাত এবং আয়রন আকরিকের মতো কাঁচামাল গলে যাওয়ার জন্য একটি উচ্চ তাপমাত্রা সরবরাহ করে।

- আনয়ন চুল্লি গলে যাওয়া : আনয়ন চুল্লিগুলি ইস্পাত গরম করতে বৈদ্যুতিন চৌম্বকীয় আনয়ন ব্যবহার করে। এই পদ্ধতিটি দক্ষ এবং নমনীয়, মাঝারি থেকে লো-অ্যালোয় ইস্পাত উত্পাদন করার জন্য উপযুক্ত। তবে উচ্চ-অ্যালো স্টিলের রচনাটি নিয়ন্ত্রণ করা আরও কঠিন।

- বিস্ফোরণ চুল্লি গলে : এই পদ্ধতিটি প্রায়শই বড় আকারের উত্পাদনের জন্য ব্যবহৃত হয়। এটি স্টিলের অমেধ্যকে জারণ করতে চুল্লীতে অক্সিজেন ফুঁকানো জড়িত। এই পদ্ধতিটি অত্যন্ত দক্ষ তবে এটি অ্যালোয় রচনাটি নিয়ন্ত্রণ করার ক্ষেত্রে কম সুনির্দিষ্ট।

2.2 মিশ্র নকশা

গলানোর প্রক্রিয়া চলাকালীন অ্যালো ডিজাইন একটি গুরুত্বপূর্ণ পদক্ষেপ। অ্যাপ্লিকেশন প্রয়োজনীয়তার উপর নির্ভর করে, খাদ রচনা (যেমন কার্বন সামগ্রী, ক্রোমিয়াম, নিকেল ইত্যাদি) যথাযথভাবে সামঞ্জস্য করা দরকার। একটি বৈজ্ঞানিকভাবে ডিজাইন করা খাদ রচনাটি নিশ্চিত করে যে কাস্টিং স্টিলের অংশগুলিতে উচ্চ শক্তি, পরিধান প্রতিরোধ এবং দৃ ness ়তার মতো প্রয়োজনীয় যান্ত্রিক বৈশিষ্ট্য রয়েছে।

3। ing ালাই প্রক্রিয়া: যথার্থ কাস্টিং প্রযুক্তি

Ing ালাই ইস্পাত অংশগুলি ing ালাই উত্পাদন মূল প্রক্রিয়া। Ing ালাই প্রক্রিয়াটির প্রতিটি পদক্ষেপটি কাস্টিংয়ের ভাল মাত্রিক নির্ভুলতা, পৃষ্ঠের গুণমান এবং যান্ত্রিক বৈশিষ্ট্য রয়েছে তা নিশ্চিত করার জন্য সাবধানতার সাথে নিয়ন্ত্রণ করা দরকার।

3.1 বালি ing ালাই

বালি ing ালাই কাস্টিংয়ের একটি traditional তিহ্যবাহী পদ্ধতি, সাধারণত মাঝারি থেকে ছোট ব্যাচের ing ালাই ইস্পাত অংশ উত্পাদন করার জন্য ব্যবহৃত হয়। নীতিটিতে একটি বালির বাক্সে একটি বালির ছাঁচ তৈরি করা, ছাঁচের মধ্যে তরল ধাতু ing ালা এবং এটি শীতল হওয়ার জন্য এবং ing ালাই গঠনের জন্য দৃ ify ়তার জন্য অপেক্ষা করা জড়িত। এই প্রক্রিয়াটি সাধারণ এবং বড় অংশগুলি উত্পাদন করার জন্য উপযুক্ত তবে ফলস্বরূপ পৃষ্ঠের গুণমানের ফলস্বরূপ, যার জন্য আরও মেশিনিং প্রয়োজন।

3.2 শেল ছাঁচ কাস্টিং

শেল ছাঁচ ing ালাই ছাঁচ তৈরি করতে সিরামিক উপকরণ ব্যবহার করে, জটিল আকার এবং উচ্চ-নির্ভুলতা ings ালাইয়ের জন্য উপযুক্ত। সিরামিক ছাঁচগুলি একটি মসৃণ পৃষ্ঠ সরবরাহ করে, যার ফলস্বরূপ ing ালাইয়ের জন্য পৃষ্ঠের গুণমানের ফলস্বরূপ। এই পদ্ধতিটি ইঞ্জিন যন্ত্রাংশ, গিয়ার এবং অন্যান্য উপাদানগুলির জন্য উচ্চ নির্ভুলতা এবং পৃষ্ঠের সমাপ্তির প্রয়োজনের জন্য ব্যবহৃত হয়।

3.3 লো-প্রেসার কাস্টিং

লো-প্রেসার কাস্টিং ছাঁচের মধ্যে তরল ধাতু ইনজেকশন করতে কম চাপ গ্যাস ব্যবহার করে। এই পদ্ধতিটি একটি মসৃণ ফিলিং প্রক্রিয়া নিশ্চিত করে এবং ings ালাইগুলিতে পোরোসিটির মতো ত্রুটিগুলি হ্রাস করে, এটি নির্ভুলতা এবং বৃহত আকারের উত্পাদনের জন্য উপযুক্ত করে তোলে। অটোমোবাইল ইঞ্জিন যন্ত্রাংশ এবং সংক্রমণ উপাদানগুলি প্রায়শই নিম্নচাপের কাস্টিং ব্যবহার করে উত্পাদিত হয়।

4। শীতলকরণ এবং ডিবিউরিং: কাস্টিংয়ের গুণমান নিশ্চিত করা

কাস্টিং ইস্পাত অংশগুলি ছাঁচ থেকে সরানোর পরে, তাদের অবশ্যই শীতল হওয়া এবং ডিবিরিংয়ের মধ্য দিয়ে যেতে হবে। Ing ালাই কাঠামোর অখণ্ডতা এবং পৃষ্ঠের গুণমান নিশ্চিত করার জন্য এই পদক্ষেপগুলি প্রয়োজনীয়।

4.1 শীতল প্রক্রিয়া

ইস্পাত অংশগুলি কাস্টিংয়ের শীতল প্রক্রিয়াটি তাদের শস্য কাঠামোর উপর উল্লেখযোগ্য প্রভাব ফেলে। যদি শীতল গতি খুব দ্রুত হয় তবে অভ্যন্তরীণ চাপগুলি তৈরি হতে পারে, যা ফাটল বা বিকৃতি ঘটায়। অন্যদিকে, যদি শীতল করার গতি খুব ধীর হয় তবে শস্যগুলি মোটা হয়ে যেতে পারে, যা অংশের যান্ত্রিক বৈশিষ্ট্যগুলি হ্রাস করবে। অতএব, কাস্টিংয়ের গুণমান নিশ্চিত করার জন্য নিয়ন্ত্রিত শীতল হারগুলি প্রায়শই নিযুক্ত করা হয়।

4.2 ডিবুরিং এবং গ্রাইন্ডিং

Ing ালাই ইস্পাত অংশগুলি ছাঁচ থেকে সরানোর পরে, তাদের প্রায়শই বোর এবং অনিয়ম থাকে। ডেবুরিং প্রক্রিয়াটির লক্ষ্য এই অযাচিত অংশগুলি সরিয়ে ফেলা, কাস্টিংগুলিকে মসৃণ করে তোলে। গ্রাইন্ডিং এবং কাটার মতো যান্ত্রিক প্রক্রিয়াগুলি সাধারণত বারগুলি অপসারণ এবং ing ালাইয়ের পৃষ্ঠের গুণমান উন্নত করতে ব্যবহৃত হয়।

5 .. তাপ চিকিত্সা: অংশের পারফরম্যান্স বাড়ানো

ইস্পাত অংশগুলি ing ালাইয়ের কার্যকারিতা উন্নত করার জন্য তাপ চিকিত্সা একটি সমালোচনামূলক প্রক্রিয়া। অংশগুলির গরম এবং শীতলকরণ নিয়ন্ত্রণ করে, ইস্পাতটির মাইক্রোস্ট্রাকচারটি তার যান্ত্রিক বৈশিষ্ট্যগুলি বাড়িয়ে পরিবর্তন করা যেতে পারে।

5.1 অ্যানিলিং

প্লাস্টিকতা এবং দৃ ness ়তা বাড়ানোর সময় তাদের কঠোরতা হ্রাস করতে স্টিলের অংশগুলি গরম করার এবং ধীরে ধীরে শীতল করার প্রক্রিয়া অ্যানিলিং। অ্যানিলিং কাস্টিংগুলিতে অভ্যন্তরীণ চাপগুলি উপশম করতে সহায়তা করে, এগুলি আরও ব্যবহারের জন্য আরও স্থিতিশীল করে তোলে।

5.2 শোধন

শোধনের মধ্যে কাস্টিং স্টিলের অংশগুলিকে একটি নির্দিষ্ট তাপমাত্রায় গরম করা এবং তারপরে দ্রুত তাদের শীতল করা জড়িত, সাধারণত জল বা তেলে। এই প্রক্রিয়াটি স্টিলের কঠোরতা এবং পরিধান প্রতিরোধের উল্লেখযোগ্যভাবে বৃদ্ধি করে, এটি এমন অংশগুলির জন্য আদর্শ করে তোলে যার জন্য উচ্চ কঠোরতা এবং পরিধানের প্রতিরোধের প্রয়োজন যেমন গিয়ার এবং শ্যাফট।

5.3 টেম্পারিং

শোধন প্রক্রিয়া চলাকালীন তৈরি অভ্যন্তরীণ চাপগুলি অপসারণ করতে শোধ করার পরে টেম্পারিং করা হয়। এই প্রক্রিয়াটি ইস্পাত অংশগুলি ing ালাইয়ের দৃ ness ়তা এবং স্থায়িত্ব বাড়ায়। অতিরিক্ত কঠোরতা রোধ করতে সাধারণত কম তাপমাত্রায় টেম্পারিং সঞ্চালিত হয়।

6 .. মেশিনিং: নির্ভুলতা এবং ফিট নিশ্চিত করা

তাপ চিকিত্সার পরে, ইস্পাতের অংশগুলি কাস্টিং প্রায়শই মেশিনিং করে তা নিশ্চিত করে যে তারা ডিজাইনের স্পেসিফিকেশনগুলি পূরণ করে। টার্নিং, মিলিং, গ্রাইন্ডিং এবং ড্রিলিংয়ের মতো মেশিনিং প্রক্রিয়াগুলি সুনির্দিষ্ট মাত্রা এবং সহনশীলতা অর্জনের জন্য ব্যবহৃত হয়। শট পেনিং বা লেপের মতো পৃষ্ঠের চিকিত্সাগুলি জারা প্রতিরোধের উন্নতি করতে এবং পরিধানের বৈশিষ্ট্যগুলিও প্রয়োগ করা যেতে পারে।

7। গুণমান নিয়ন্ত্রণ এবং পরিদর্শন: নির্ভরযোগ্যতা নিশ্চিত করা

কোয়ালিটি কন্ট্রোল কাস্টিং ইস্পাত উত্পাদন প্রক্রিয়ার একটি গুরুত্বপূর্ণ অঙ্গ। সাধারণ পরিদর্শন পদ্ধতির মধ্যে রয়েছে:

- ধাতব বিশ্লেষণ : এর বৈশিষ্ট্যগুলি মূল্যায়নের জন্য একটি মাইক্রোস্কোপের অধীনে স্টিলের শস্য কাঠামো পর্যবেক্ষণ করা।

- অতিস্বনক পরীক্ষা : কাস্টিংয়ের অভ্যন্তরীণ ত্রুটিগুলি সনাক্ত করতে ব্যবহৃত।

- কঠোরতা পরীক্ষা : কাস্টিংয়ের কঠোরতা পরীক্ষা করা এটি নির্দিষ্টকরণের সাথে মিলিত হয় তা নিশ্চিত করার জন্য।

- এক্স-রে পরিদর্শন : কাস্টিংয়ের অভ্যন্তরীণ কাঠামো স্ক্যান করতে এক্স-রে ব্যবহার করে, ফাটল বা পোরোসিটি পরীক্ষা করা।

8। চূড়ান্ত পরিদর্শন এবং বিতরণ: অংশের যোগ্যতা নিশ্চিতকরণ

সমস্ত উত্পাদন প্রক্রিয়া শেষ হওয়ার পরে, কাস্টিং স্টিলের অংশগুলি তারা মানের মান এবং গ্রাহকের প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করার জন্য চূড়ান্ত পরিদর্শন এবং পরীক্ষার মধ্য দিয়ে যায়। এই পরিদর্শনগুলিতে সাধারণত ভিজ্যুয়াল চেক, মাত্রিক পরিমাপ এবং পারফরম্যান্স পরীক্ষা অন্তর্ভুক্ত থাকে। অংশগুলি এই পরীক্ষাগুলি পাস করার পরে এগুলি আরও সমাবেশের জন্য প্রেরণ করা হয় বা গ্রাহকের কাছে সরবরাহ করা হয়

ভাষা

ভাষা

এফটি কাস্টিং

এফটি কাস্টিং