আমাদের মানের নিশ্চয়তা পরিষেবা এবং প্রক্রিয়াগুলি আমাদের পণ্যগুলির নির্ভরযোগ্যতা এবং আপনার সন্তুষ্টি নিশ্চিত করে৷

1. উপাদান প্রস্তুতি

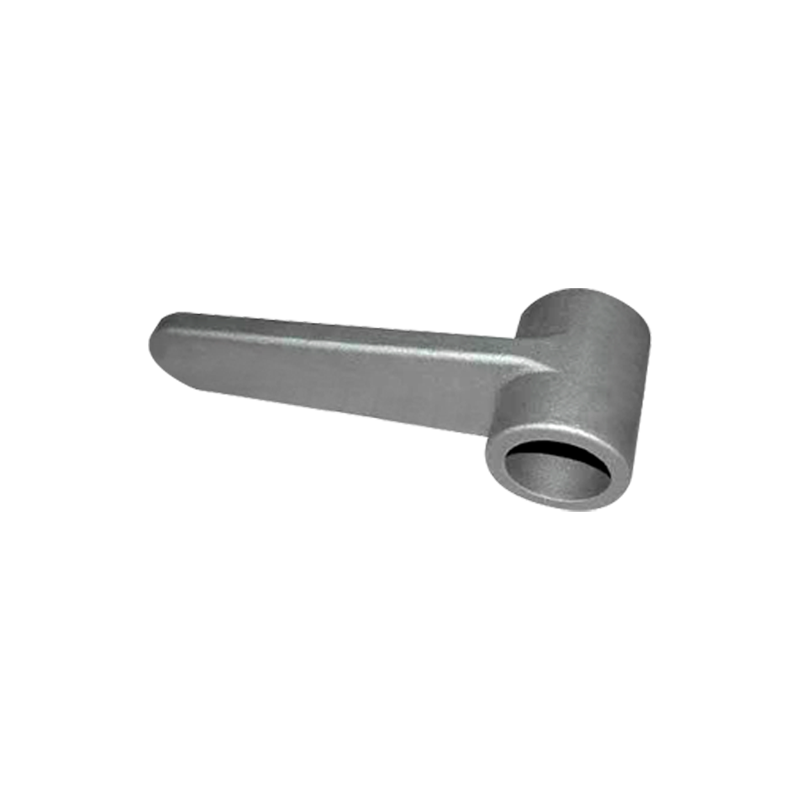

উৎপাদনের প্রথম ধাপ ঢালাই ইস্পাত আর্ম খাদ সঠিক ইস্পাত নির্বাচন করা হয়. চূড়ান্ত ঢালাইয়ের কর্মক্ষমতার জন্য ইস্পাত পছন্দ অত্যন্ত গুরুত্বপূর্ণ। কার্বন ইস্পাত, খাদ ইস্পাত বা বিশেষ ইস্পাত সাধারণত ব্যবহার করা হয়, যা চমৎকার যান্ত্রিক বৈশিষ্ট্য এবং জারা প্রতিরোধের আছে। কার্বন ইস্পাত উচ্চ শক্তি এবং কঠোরতা আছে, যা বড় লোড সহ্য করতে হবে এমন অংশ তৈরির জন্য উপযুক্ত; খাদ ইস্পাত অন্যান্য উপাদান (যেমন ক্রোমিয়াম, নিকেল এবং মলিবডেনাম) যোগ করার মাধ্যমে পরিধান প্রতিরোধ, জারা প্রতিরোধ এবং উপাদানের শক্ততা বৃদ্ধি করে। উপকরণ নির্বাচন শুধুমাত্র খরচ উপর ভিত্তি করে, কিন্তু পণ্য ব্যবহারের শর্তাবলী, প্রয়োজনীয় যান্ত্রিক বৈশিষ্ট্য এবং পরিবেশগত প্রয়োজনীয়তা উপর ভিত্তি করে।

উপাদান প্রস্তুত করার পরে, এটি সাধারণত গলিত হয়। গলে যাওয়া একটি অত্যন্ত গুরুত্বপূর্ণ প্রক্রিয়া। সম্পূর্ণরূপে গলে যাওয়া পর্যন্ত ইস্পাতকে তার গলনাঙ্কে (সাধারণত 1370°C এবং 1530°C এর মধ্যে) উত্তপ্ত করতে হবে। স্টিলের কর্মক্ষমতা সর্বোত্তম তা নিশ্চিত করার জন্য, গলে যাওয়ার প্রক্রিয়ার সময় রাসায়নিক গঠন সামঞ্জস্য করা প্রয়োজন। নির্দিষ্ট অ্যালোয়িং উপাদানগুলি যোগ করে, ইস্পাতটির স্থায়িত্ব, জারা প্রতিরোধের এবং উচ্চ তাপমাত্রা প্রতিরোধের উন্নতি করা যেতে পারে। এই প্রিট্রিটমেন্টগুলি সরাসরি চূড়ান্ত পণ্যের গুণমানকে প্রভাবিত করে এবং নিশ্চিত করে যে পরবর্তী ঢালাই প্রক্রিয়াটি মসৃণভাবে এগিয়ে যেতে পারে।

2. ছাঁচ নকশা এবং উত্পাদন

কাস্টিং স্টিল আর্ম শ্যাফ্ট তৈরিতে ছাঁচ নকশা একটি অত্যন্ত গুরুত্বপূর্ণ পদক্ষেপ। ছাঁচের গুণমান এবং নকশা সরাসরি ঢালাইয়ের চূড়ান্ত আকৃতি এবং কর্মক্ষমতা নির্ধারণ করে। ছাঁচগুলি সাধারণত নিষ্পত্তিযোগ্য বালির ছাঁচ এবং পুনরায় ব্যবহারযোগ্য ধাতব ছাঁচে বিভক্ত। বালি ঢালাই সাধারণত জটিল আকার বা বড় আকারের সঙ্গে ঢালাই তৈরি করতে ব্যবহৃত হয়, যখন ধাতব ছাঁচ ঢালাই উচ্চ নির্ভুলতা প্রয়োজনীয়তা সঙ্গে অপেক্ষাকৃত সহজ অংশ উত্পাদন জন্য উপযুক্ত।

ছাঁচ ডিজাইন করার সময়, ঢালাইয়ের সংকোচনের হার, শীতল করার হার এবং উপাদানের তরলতার মতো বিষয়গুলি বিবেচনা করা প্রয়োজন যাতে ঢালাইয়ের শীতল প্রক্রিয়া চলাকালীন ফাটল এবং ছিদ্রের মতো ত্রুটিগুলি থাকবে না। একই সময়ে, ছাঁচের আকারের নকশাটি অপ্রয়োজনীয় চাপ এড়াতে শীতল করার সময় স্টিলের ভলিউম পরিবর্তনকে সম্পূর্ণরূপে বিবেচনা করা উচিত। সাধারণত, ডিজাইনাররা কম্পিউটার-এডেড ডিজাইন (CAD) সফ্টওয়্যার ব্যবহার করে সঠিকভাবে ছাঁচ ডিজাইন করতে এবং কাস্টিং প্রক্রিয়ার অনুকরণ করে সম্ভাব্য সমস্যার পূর্বাভাস দেয়। শেষ পর্যন্ত, উত্পাদিত ছাঁচটি কেবলমাত্র আকারের প্রয়োজনীয়তা পূরণ করবে না, তবে গলিত ইস্পাতের আধান প্রক্রিয়ার সাথে মানিয়ে নিতে যথেষ্ট শক্তি এবং উচ্চ তাপমাত্রা প্রতিরোধেরও থাকতে হবে।

3. গলে যাওয়া এবং ঢেলে দেওয়া

কাস্টিং স্টিল আর্ম শ্যাফ্টের উত্পাদন প্রক্রিয়ার গলন একটি গুরুত্বপূর্ণ পদক্ষেপ, যা চূড়ান্ত ঢালাইয়ের রাসায়নিক গঠন এবং উপাদান বৈশিষ্ট্য নির্ধারণ করে। এই প্রক্রিয়ায়, ইস্পাত সম্পূর্ণরূপে গলিত অবস্থায় উত্তপ্ত হয়, সাধারণত 1370°C এবং 1530°C এর মধ্যে তাপমাত্রায়। গলে যাওয়ার সময়, তরল ইস্পাতের গুণমান প্রত্যাশিত প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করার জন্য ইস্পাতের তাপমাত্রা এবং গঠন ক্রমাগত পর্যবেক্ষণ করা প্রয়োজন। উচ্চ-পারফরম্যান্স ঢালাইয়ের জন্য, সাধারণত স্টিলের অমেধ্য অপসারণ করতে এবং উপাদানের বিশুদ্ধতা উন্নত করতে পরিশোধন চিকিত্সা করা হয়।

ইস্পাত সম্পূর্ণরূপে গলে যাওয়ার পরে, এটি ছাঁচে ঢেলে দেওয়া হয়। ঢালা প্রক্রিয়াটির জন্য বিশেষ যত্ন প্রয়োজন, এবং ঢালা প্রক্রিয়া চলাকালীন তরল ইস্পাতে বুদবুদ বা অন্যান্য ত্রুটিগুলি এড়াতে ঢালা গতি, চাপ এবং তাপমাত্রা কঠোরভাবে নিয়ন্ত্রণ করতে হবে। আধুনিক ফাউন্ড্রিগুলি প্রায়শই সঠিকতা এবং ধারাবাহিকতা নিশ্চিত করতে এই প্রক্রিয়াটি সম্পূর্ণ করতে স্বয়ংক্রিয় সরঞ্জাম ব্যবহার করে। ঢালার পরে, তরল ইস্পাত শীতল এবং শক্ত হতে শুরু করে, ধীরে ধীরে ঢালাইয়ের আকৃতি তৈরি করে। এই প্রক্রিয়াটির জন্য অপারেটরের ব্যাপক অভিজ্ঞতা থাকতে হবে যাতে ঢালা ও শীতল করার সময় কোনো ছিদ্র, ফাটল বা অন্যান্য ঢালাই ত্রুটি তৈরি না হয়।

4. কুলিং এবং দৃঢ়ীকরণ

তরল ইস্পাত ছাঁচে ইনজেকশনের পরে, শীতল প্রক্রিয়াটি ঢালাই গঠনের মূল লিঙ্ক। শীতল প্রক্রিয়া চলাকালীন, ইস্পাতটি ধীরে ধীরে তরল অবস্থা থেকে শক্ত হয়ে কাস্টিং স্টিল আর্ম শ্যাফ্টের চূড়ান্ত আকার তৈরি করে। শীতল করার গতি এবং পদ্ধতি সরাসরি অভ্যন্তরীণ গঠন, শস্যের আকার এবং ঢালাইয়ের যান্ত্রিক বৈশিষ্ট্যকে প্রভাবিত করে। খুব দ্রুত ঠাণ্ডা হলে ঢালাইয়ের ভিতরে বৃহত্তর চাপ সৃষ্টি হতে পারে এবং এমনকি ফাটলও হতে পারে; খুব ধীরে ধীরে ঠান্ডা করার সময় শস্য বৃদ্ধি হতে পারে এবং উপাদানের শক্ততা কমাতে পারে। ফাউন্ড্রিগুলি সাধারণত বিভিন্ন কাস্টিংয়ের আকার, বেধ এবং উপাদান অনুসারে উপযুক্ত শীতল পদ্ধতি এবং সময় ডিজাইন করে।

শীতল প্রক্রিয়া চলাকালীন, ঢালাই স্বাভাবিকভাবেই সঙ্কুচিত হবে, তাই ছাঁচ ডিজাইন করার সময় এটি বিবেচনা করা প্রয়োজন। আধুনিক ঢালাই প্রযুক্তি কম্পিউটার সিমুলেশন প্রযুক্তি ব্যবহার করে শীতলকরণ প্রক্রিয়াকে সঠিকভাবে নিয়ন্ত্রণ করে যাতে কাস্টিংয়ের আকার এবং আকৃতি ডিজাইনের প্রয়োজনীয়তা পূরণ করে। শীতল হওয়ার পরে, ঢালাই ছাঁচ থেকে সরানো হয়। এই মুহুর্তে, কাস্টিং স্টিল আর্ম শ্যাফ্টটি মূলত গঠিত হয়েছে, তবে এখনও অবশিষ্ট বালি, ঢালা পোর্ট বা অতিরিক্ত burrs পৃষ্ঠে থাকতে পারে, যার জন্য আরও প্রক্রিয়াকরণ প্রয়োজন।

5. Demolding এবং প্রাথমিক চিকিত্সা

কাস্টিং স্টিল আর্ম শ্যাফ্ট ঠান্ডা এবং শক্ত হওয়ার পরে, এটি ভেঙে ফেলা দরকার। ডেমোল্ডিং হল যান্ত্রিকভাবে বা ম্যানুয়ালি ছাঁচ থেকে সমাপ্ত ঢালাই অপসারণের প্রক্রিয়া। ছাঁচ ধরনের উপর নির্ভর করে Demolding পদ্ধতি পরিবর্তিত হয়। বালি ঢালাইয়ের জন্য, ডিমোল্ডিংয়ের সময় ছাঁচটি ধ্বংস হয়ে যায়, তাই প্রতিটি ঢালাইয়ের জন্য একটি নতুন ছাঁচ প্রয়োজন। ধাতব ছাঁচ ঢালাইয়ের জন্য, ছাঁচটি পুনরায় ব্যবহার করা যেতে পারে, তবে এটি এখনও নিশ্চিত করা প্রয়োজন যে ঢালাইয়ের পৃষ্ঠটি ধ্বংস করার সময় ক্ষতিগ্রস্থ না হয়।

ভেঙে ফেলার পরে, ঢালাইয়ের পৃষ্ঠে সাধারণত একটি ঢালা স্পাউট, অতিরিক্ত ধাতুর দাগ এবং বালির ছাঁচের অবশিষ্টাংশ থাকে। ঢালাইয়ের উচ্চতর ডিগ্রী নির্ভুলতা এবং পৃষ্ঠের ফিনিস অর্জনের জন্য, প্রাথমিক পরিষ্কার এবং প্রক্রিয়াকরণ প্রয়োজন। সাধারণ পদ্ধতিগুলির মধ্যে রয়েছে যান্ত্রিক সরঞ্জাম ব্যবহার করে ফ্ল্যাশ এবং burrs অপসারণ করা, বা পৃষ্ঠের বালি পরিষ্কার করার জন্য স্যান্ডব্লাস্টিং ব্যবহার করা। প্রাথমিক প্রক্রিয়াকরণের উদ্দেশ্য হল নিশ্চিত করা যে ঢালাইয়ের উপস্থিতি প্রয়োজনীয়তা পূরণ করে এবং পরবর্তী নির্ভুল প্রক্রিয়াকরণ এবং চিকিত্সার ভিত্তি স্থাপন করে৷

ভাষা

ভাষা

এফটি কাস্টিং

এফটি কাস্টিং